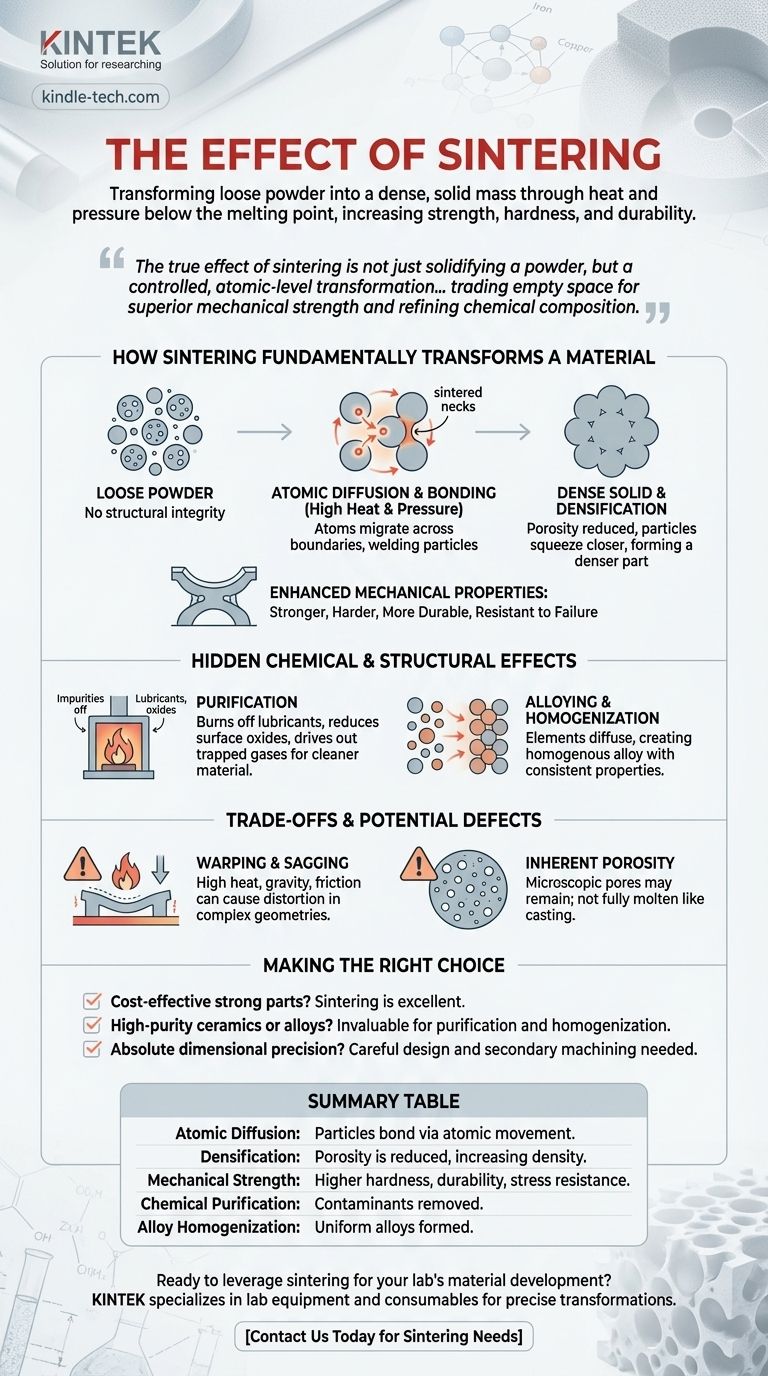

Em sua essência, o efeito da sinterização é transformar um pó solto em uma massa densa e sólida pela aplicação de calor e pressão. Este processo ocorre em temperaturas abaixo do ponto de fusão do material, forçando as partículas individuais a se unirem, o que aumenta drasticamente a resistência, dureza e durabilidade do material.

O verdadeiro efeito da sinterização não é apenas solidificar um pó, mas uma transformação controlada em nível atômico. É um processo que troca o espaço vazio entre as partículas por uma resistência mecânica superior e pode simultaneamente refinar a composição química do material.

Como a Sinterização Transforma Fundamentalmente um Material

A sinterização é um processo fundamental na metalurgia do pó e na cerâmica, usado para criar peças fortes e resilientes a partir de um material inicial que não possui integridade estrutural. A mudança é profunda, ocorrendo em nível microscópico.

O Princípio da Difusão Atômica

A sinterização não funciona por fusão. Em vez disso, a combinação de alto calor e pressão energiza os átomos dentro das partículas do material.

Essa energia faz com que os átomos migrem, ou difundam, através das fronteiras das partículas adjacentes. Esse movimento forma fortes ligações atômicas, ou "pescoços sinterizados", nos pontos de contato, soldando efetivamente as partículas em uma peça sólida.

De Pó Solto a Sólido Denso

O principal efeito físico dessa ligação atômica é a densificação. O pó original é cheio de poros, ou espaços vazios entre as partículas.

À medida que a sinterização progride, a formação de ligações aproxima as partículas, espremendo e reduzindo o tamanho e o número desses poros. Isso resulta diretamente em uma peça final mais densa e menos porosa.

O Impacto nas Propriedades Mecânicas

A redução da porosidade e a criação de uma estrutura contínua e ligada têm um impacto direto e significativo no desempenho da peça.

Uma peça sinterizada é vastamente mais forte, mais dura e mais durável do que o pó compactado do qual foi formada. A eliminação de vazios internos remove pontos onde as rachaduras poderiam facilmente começar, tornando o produto final muito mais resistente à falha sob estresse.

Os Efeitos Químicos e Estruturais Ocultos

Além da transformação física, a sinterização também induz mudanças químicas críticas que refinam e melhoram o material. Esses efeitos são muitas vezes tão importantes quanto o aumento da densidade.

Purificação do Material

As altas temperaturas usadas na sinterização podem servir para purificar a peça. Este processo pode queimar e eliminar lubrificantes que foram usados para ajudar a compactar o pó inicial.

Além disso, reduz óxidos de superfície indesejados e pode expelir gases presos. Estudos mostraram reduções significativas no teor de hidrogênio e pequenas diminuições no nitrogênio, levando a um material mais limpo e estável.

Liga e Homogeneização

A sinterização também é um método chave para a criação de ligas. Se o pó inicial for uma mistura de diferentes elementos (como ferro, cobre, níquel e grafite), o processo facilita sua difusão.

O calor e a pressão fazem com que esses elementos se espalhem uniformemente por toda a estrutura do material, resultando em uma liga homogênea com propriedades consistentes em toda a peça.

Compreendendo as Trocas e Potenciais Defeitos

Embora poderosa, a sinterização não está isenta de desafios. As condições exigidas para o processo também podem introduzir imperfeições se não forem cuidadosamente controladas.

O Risco de Empenamento e Flacidez

Durante o processo, a peça está em um estado onde não é totalmente sólida, mas é submetida a calor intenso. As forças da gravidade e do atrito com o suporte do forno podem fazer com que a peça empenhe, ceda ou distorça.

Esta é uma consideração crítica, especialmente para geometrias grandes ou complexas, pois pode levar a peças que estão fora de sua tolerância dimensional especificada.

Porosidade Inerente

Embora a sinterização reduza drasticamente a porosidade, raramente a elimina completamente. Alguns poros microscópicos podem permanecer na peça final.

Para a maioria das aplicações, essa porosidade residual é aceitável. No entanto, para aplicações que exigem densidade e resistência máximas absolutas, uma peça feita por um processo totalmente fundido (como fundição ou forjamento) pode ser superior, embora muitas vezes a um custo mais alto.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os efeitos da sinterização permite que você decida quando é o processo de fabricação certo para suas necessidades.

- Se o seu foco principal é a produção econômica de peças fortes e complexas: A sinterização é uma excelente escolha para alcançar alta resistência e criar componentes de forma final ou quase final com usinagem mínima.

- Se o seu foco principal é a criação de cerâmicas de alta pureza ou ligas especializadas: O processo é inestimável por sua capacidade de densificar materiais enquanto simultaneamente queima contaminantes e homogeneíza elementos.

- Se o seu foco principal é a precisão dimensional absoluta: Você deve projetar o processo cuidadosamente para mitigar o empenamento e considerar que a usinagem secundária pode ser necessária para atender às tolerâncias mais apertadas.

Em última análise, ver a sinterização como uma ferramenta para o refinamento de materiais em nível atômico capacita você a criar componentes robustos com propriedades cuidadosamente adaptadas.

Tabela Resumo:

| Efeito da Sinterização | Resultado Chave |

|---|---|

| Difusão Atômica | Partículas se ligam por movimento atômico, formando uma estrutura sólida. |

| Densificação | A porosidade é reduzida, aumentando a densidade do material. |

| Resistência Mecânica | As peças ganham maior dureza, durabilidade e resistência ao estresse. |

| Purificação Química | Contaminantes como lubrificantes e óxidos são removidos. |

| Homogeneização de Ligas | Pós misturados se difundem para formar ligas uniformes com propriedades consistentes. |

Pronto para aproveitar a sinterização para o desenvolvimento de materiais do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções de sinterização confiáveis para ajudá-lo a alcançar transformações precisas de materiais. Seja você criando ligas de alta resistência ou cerâmicas puras, nossa experiência garante resultados ótimos. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades de sinterização do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Por que um forno mufla de alta temperatura é necessário para a produção de catalisadores à base de cálcio? Desbloqueie o Potencial de Resíduos.

- Qual função um forno mufla desempenha na síntese de eletrólitos sólidos RPPO? Calor de Precisão para Materiais Avançados

- Por que é necessário um forno elétrico de alta precisão para o tratamento de solução de Mg-2Ag? Alcançar Homogeneização Pura

- Quais são as funções do processo de um forno de sinterização na síntese de xerogel de carbono? Engenharia de Supercapacitores Superiores

- Qual é o uso de um forno mufla digital? Obter Processamento de Alta Temperatura Livre de Contaminação

- Por que a calcinação em um Forno Mufla é necessária para a síntese de niobato? Obtenha Soluções Sólidas de Fase Pura Perfeitas

- Qual o papel de um forno de caixa de alta temperatura na re-austenitização de 17-4 PH? Transformação de Desempenho SLM

- Qual é a importância da incineração da amostra? Desvende Perspectivas Chave Sobre a Composição do Material