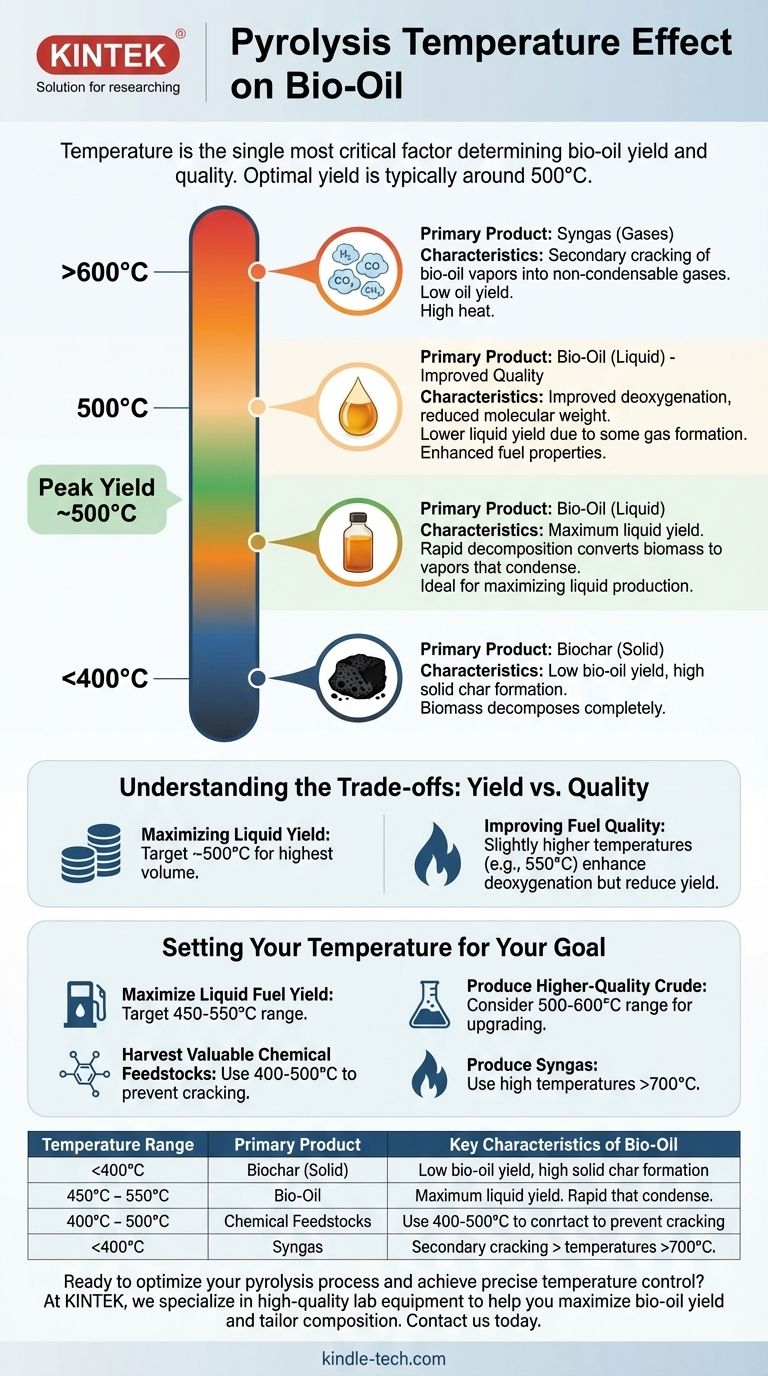

Em resumo, a temperatura de pirólise é o fator mais crítico, determinando não apenas a quantidade de bio-óleo produzido, mas também a sua composição química e qualidade. À medida que a temperatura aumenta de baixa para alta, o produto primário muda de carvão sólido para bio-óleo líquido e, finalmente, para gases não condensáveis. A temperatura ideal para maximizar o rendimento de bio-óleo é tipicamente em torno de 500°C.

O desafio central não é encontrar uma única temperatura "melhor", mas entender que a temperatura é uma alavanca de controlo. Deve ajustá-la com base no seu objetivo principal, seja maximizar o rendimento líquido, melhorar a qualidade do combustível ou visar compostos químicos específicos.

Como a Temperatura Governa os Produtos da Pirólise

A pirólise é a decomposição térmica da biomassa na ausência de oxigénio. A temperatura controla diretamente a velocidade e a natureza das reações químicas que decompõem os componentes da biomassa (celulose, hemicelulose e lenhina).

O "Ponto Ideal" para o Rendimento de Bio-Óleo

Para a pirólise rápida, onde o objetivo é maximizar a produção de líquido, existe uma faixa de temperatura ótima bem definida.

- Abaixo de 400°C: A reação é muito lenta. A biomassa decompõe-se incompletamente, resultando num alto rendimento de biocarvão sólido e um baixo rendimento de bio-óleo líquido.

- Entre 450°C e 550°C: Esta é a faixa ideal para maximizar o rendimento de bio-óleo. Um pico é frequentemente observado em torno de 500°C, onde a decomposição rápida converte a maioria da biomassa em vapores que podem ser condensados em líquido.

- Acima de 600°C: O rendimento de bio-óleo começa a diminuir significativamente. O calor elevado causa cracking secundário dos próprios vapores de bio-óleo, quebrando-os em gases mais leves e não condensáveis (como H₂, CO, CO₂ e CH₄).

Impacto na Composição do Bio-Óleo

A temperatura não afeta apenas quanto óleo se obtém; ela muda fundamentalmente do que o óleo é feito.

- Teor de Água: Temperaturas mais altas promovem reações de desidratação, que podem aumentar a quantidade de água produzida e capturada no bio-óleo final.

- Acidez (pH): À medida que a temperatura aumenta, a quebra da hemicelulose e da celulose pode produzir mais ácidos orgânicos pequenos, particularmente ácido acético. Isso aumenta a acidez geral do bio-óleo, tornando-o mais corrosivo.

- Teor de Oxigénio: Temperaturas mais altas tendem a promover reações que removem o oxigénio (desoxigenação). Isso é geralmente desejável, pois aumenta a densidade energética do óleo, mas tem o custo de transformar esse oxigénio em H₂O, CO ou CO₂, reduzindo o rendimento líquido.

- Peso Molecular: Temperaturas mais baixas preservam moléculas maiores e mais complexas derivadas da lenhina (como fenóis). À medida que as temperaturas aumentam, essas moléculas pesadas são quebradas em compostos menores e mais leves, reduzindo a viscosidade do óleo.

Compreendendo as Compensações: Rendimento vs. Qualidade

Otimizar a temperatura de pirólise é um ato de equilíbrio. O que se ganha numa área, muitas vezes se perde noutra. Compreender essas compensações é fundamental para o controlo do processo.

Maximizando o Rendimento Líquido

Se o seu único objetivo é produzir o maior volume possível de líquido a partir da sua biomassa, o seu alvo é claro. Deve operar na temperatura que minimiza a formação de carvão e gás, que consistentemente se encontra em torno de 500°C.

Melhorando a Qualidade do Combustível

Um óleo combustível de "alta qualidade" tem baixo teor de água, baixa acidez e alto poder calorífico. Alcançar isso geralmente requer afastar-se ligeiramente do ponto de rendimento máximo.

Temperaturas ligeiramente mais altas (por exemplo, 550°C) podem melhorar a desoxigenação e reduzir o peso molecular médio, o que pode ser benéfico para as propriedades do óleo. No entanto, isso tem o custo de perder parte do seu rendimento líquido para gás.

Visando Produtos Químicos Específicos

Se o seu objetivo é produzir matérias-primas químicas valiosas em vez de combustível, a sua estratégia de temperatura muda novamente. Por exemplo, para colher compostos fenólicos valiosos da lenhina, deve evitar as altas temperaturas que os quebrariam em moléculas menos úteis. Isso geralmente significa operar a uma temperatura mais baixa, sacrificando o rendimento líquido geral para preservar a integridade desses compostos alvo.

Definindo a Sua Temperatura para o Seu Objetivo

A sua escolha da temperatura de pirólise deve ser um reflexo direto do resultado desejado. Não existe uma configuração "correta" universalmente.

- Se o seu foco principal é o rendimento máximo de combustível líquido: Vise a faixa de 450-550°C, com testes de otimização centrados em torno de 500°C para a sua biomassa específica.

- Se o seu foco principal é produzir um crude de maior qualidade para refinação: Considere operar na faixa de 500-600°C para melhorar a desoxigenação, aceitando uma ligeira redução no rendimento líquido.

- Se o seu foco principal é colher matérias-primas químicas valiosas: Use temperaturas mais baixas (por exemplo, 400-500°C) para evitar o cracking térmico das suas moléculas alvo.

- Se o seu foco principal é produzir gás de síntese: Use intencionalmente altas temperaturas (>700°C) para maximizar o cracking secundário de vapores em gases não condensáveis.

Em última análise, a temperatura é a ferramenta mais poderosa que tem para direcionar o processo de pirólise para os produtos que mais valoriza.

Tabela Resumo:

| Faixa de Temperatura | Produto Primário | Características Chave do Bio-Óleo |

|---|---|---|

| Abaixo de 400°C | Biocarvão (Sólido) | Baixo rendimento, alta formação de carvão |

| 450°C - 550°C | Bio-Óleo (Líquido) | Rendimento líquido máximo (pico ~500°C) |

| 500°C - 600°C | Bio-Óleo (Líquido) | Desoxigenação melhorada, menor rendimento |

| Acima de 600°C | Gás de Síntese (Gases) | Cracking secundário, baixo rendimento de óleo |

Pronto para otimizar o seu processo de pirólise e alcançar um controlo preciso da temperatura?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório de alta qualidade, incluindo reatores de pirólise de precisão e fornos, para o ajudar a maximizar o rendimento de bio-óleo e adaptar a composição aos seus objetivos específicos de pesquisa ou produção. Quer esteja focado na produção de combustível, matérias-primas químicas ou desenvolvimento de processos, as nossas soluções oferecem a fiabilidade e o controlo de que necessita.

Contacte-nos hoje para discutir a sua aplicação e descobrir como a nossa experiência pode melhorar as capacidades do seu laboratório. ➡️ Entre em Contacto

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia