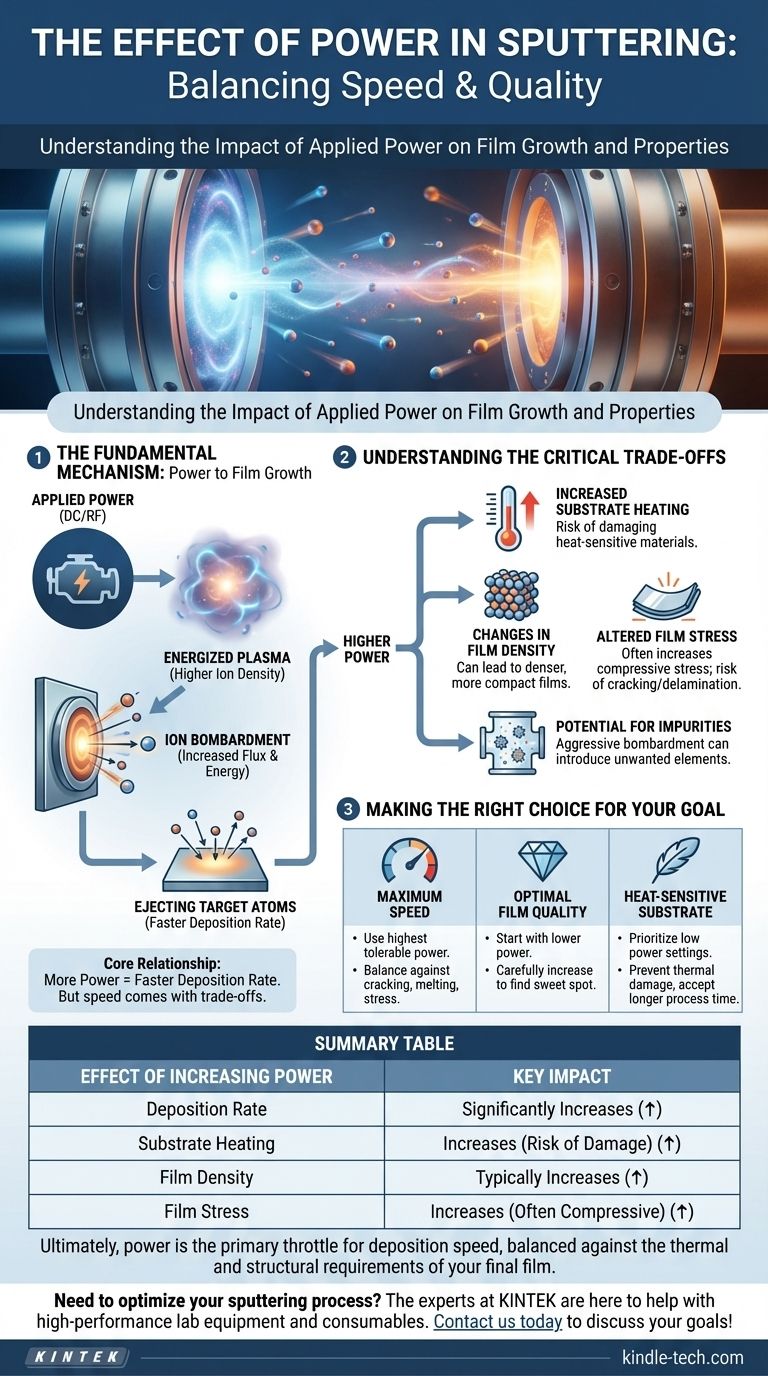

Na pulverização catódica (sputtering), o principal efeito do aumento da potência é um aumento direto e significativo na taxa de deposição. Uma potência mais alta energiza mais íons dentro do plasma, fazendo com que eles atinjam o material alvo com maior força e frequência. Esse bombardeio aprimorado ejeta mais átomos do alvo, que então viajam para e revestem o substrato, construindo um filme mais espesso em menos tempo.

A relação central é simples: mais potência equivale a uma taxa de deposição mais rápida. No entanto, essa velocidade vem com compensações críticas, notadamente o aumento do aquecimento do substrato e potenciais mudanças nas propriedades finais do filme, como tensão e densidade.

O Mecanismo Fundamental: Da Potência ao Crescimento do Filme

Para entender as consequências da mudança de potência, devemos primeiro entender como essa potência impulsiona o processo de pulverização catódica. A potência aplicada é o motor que cria e sustenta o ambiente de plasma essencial para a deposição.

Energizando o Plasma

A energia elétrica, seja CC ou RF, é o que ioniza o gás inerte (tipicamente Argônio) dentro da câmara de vácuo, criando um plasma. Aumentar a potência aumenta a densidade desse plasma, o que significa que há mais íons de alta energia disponíveis para realizar o trabalho.

Bombardeio Iônico e Transferência de Momento

Conforme descrito pela física central da pulverização catódica, esses íons de alta energia são acelerados em direção ao material alvo. O aumento da potência resulta em um fluxo iônico mais alto (mais íons atingindo o alvo por segundo) e pode aumentar a energia iônica média.

Isso leva a colisões mais fortes e uma transferência de momento mais eficiente dos íons para os átomos do alvo.

Ejeção de Átomos do Alvo

Quando a energia transferida durante essas colisões excede a energia de ligação dos átomos do alvo, um átomo é ejetado. Esse processo é a essência da pulverização catódica. Um nível de potência mais alto cria mais dessas colisões energéticas, aumentando dramaticamente o número de átomos ejetados do alvo e, consequentemente, a taxa na qual o filme cresce em seu substrato.

Compreendendo as Compensações Críticas

Embora aumentar a potência seja a maneira mais fácil de acelerar uma deposição, não é um ajuste "gratuito". A energia extra que você introduz no sistema tem vários efeitos secundários que podem ser benéficos ou prejudiciais, dependendo do seu objetivo.

Aumento do Aquecimento do Substrato

Este é o efeito colateral mais significativo. A energia aumentada do plasma e dos átomos bombardeadores é transferida para o substrato, fazendo com que sua temperatura aumente. Isso pode facilmente danificar substratos sensíveis ao calor, como polímeros ou materiais orgânicos, que podem se degradar sob bombardeio iônico.

Alterações na Densidade do Filme

Um processo de deposição mais energético pode levar a filmes mais densos e compactos. Os átomos em deposição chegam ao substrato com maior energia cinética, permitindo que se organizem em uma estrutura mais compacta. Este pode ser um resultado desejável para aplicações que exigem revestimentos robustos.

Tensão do Filme Alterada

A desvantagem de uma deposição mais energética é frequentemente um aumento na tensão compressiva dentro do filme. Embora alguma tensão compressiva possa ser boa, níveis excessivos podem fazer com que o filme rache, enrugue ou até mesmo se descole completamente do substrato (delaminação).

Potencial de Impurezas

Embora as referências observem que a pulverização catódica é suscetível a impurezas do ambiente de vácuo, uma potência muito alta pode exacerbar isso. O bombardeio agressivo pode aquecer componentes da câmara ou pulverizar material de escudos e acessórios, potencialmente introduzindo elementos indesejados em seu filme.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do nível de potência correto requer o equilíbrio da necessidade de velocidade com os requisitos de qualidade do filme e integridade do substrato. Sua decisão deve ser guiada pelo objetivo principal de sua deposição.

- Se o seu foco principal é a velocidade máxima de deposição: Use a potência mais alta que seu alvo e substrato podem tolerar sem rachar, derreter ou causar tensão inaceitável no filme.

- Se o seu foco principal é a qualidade ideal do filme: Comece com uma configuração de potência mais baixa para garantir uma deposição mais controlada e suave, e então aumente-a cuidadosamente para encontrar o ponto ideal antes que a tensão do filme ou o calor se tornem problemáticos.

- Se o seu foco principal é revestir um substrato sensível ao calor: Você deve priorizar configurações de baixa potência para evitar danos térmicos, mesmo que isso resulte em um tempo de processo muito mais longo.

Em última análise, a potência é o principal acelerador para a velocidade de deposição, mas deve ser cuidadosamente equilibrada com os requisitos térmicos e estruturais do seu filme final.

Tabela Resumo:

| Efeito do Aumento da Potência | Impacto Chave |

|---|---|

| Taxa de Deposição | Aumenta Significativamente |

| Aquecimento do Substrato | Aumenta (Risco de Dano) |

| Densidade do Filme | Tipicamente Aumenta |

| Tensão do Filme | Aumenta (Frequentemente Compressiva) |

Precisa otimizar seu processo de pulverização catódica para o equilíbrio perfeito entre velocidade e qualidade? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer equipamentos de laboratório de alto desempenho e consumíveis adaptados aos seus objetivos específicos de deposição. Seja você revestindo materiais sensíveis ao calor ou exigindo filmes densos e de baixa tensão, nossas soluções garantem resultados confiáveis. Entre em contato conosco hoje para discutir como podemos aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

As pessoas também perguntam

- Qual é a espessura da camada de revestimento por pulverização catódica (sputter coating) para MEV? Otimize a Qualidade da Imagem com Revestimentos de 2-20 nm

- Quais são as precauções de segurança para a brasagem? Proteja-se contra calor, fumos e fogo

- Por que o grafite não derrete? Desvendando os Segredos de Sua Extrema Resistência ao Calor

- Quais são as aplicações do molibdénio? De Fornos de Alta Temperatura a Lubrificantes Espaciais

- Como os diamantes CVD são detectados? Desvendando a Ciência por Trás da Identificação de Diamantes Cultivados em Laboratório

- Quais são as estruturas dos bolores? Descubra os Filamentos Microscópicos que Constroem uma Colônia

- Quais são as técnicas alternativas de prensagem e sinterização? Ultrapassando os Limites da Metalurgia do Pó Convencional

- Qual é a eficiência da pirólise de plástico? Uma Análise Aprofundada do Rendimento de Massa, Balanço Energético e Viabilidade Econômica