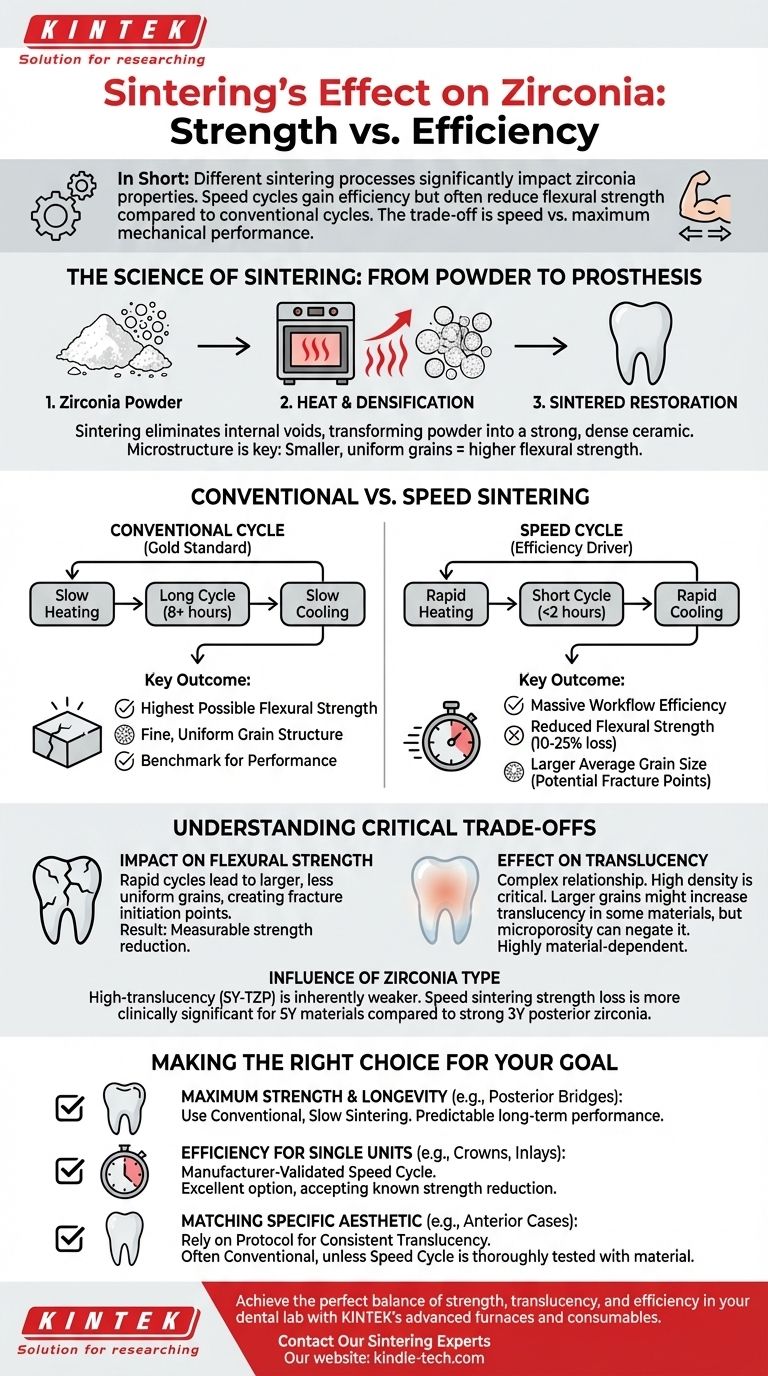

Em resumo, diferentes processos de sinterização impactam significativamente as propriedades finais da zircônia monolítica translúcida. Embora os ciclos de sinterização "rápida" ofereçam grandes ganhos de eficiência, eles frequentemente resultam em uma redução mensurável na resistência à flexão em comparação com os ciclos convencionais mais lentos. O efeito na translucidez é mais complexo e dependente do material, mas a principal troca é entre velocidade e desempenho mecânico máximo.

A escolha entre um ciclo de sinterização convencional e um rápido não é meramente sobre economizar tempo. É uma decisão clínica e técnica que altera diretamente a microestrutura final do material, criando um equilíbrio crítico entre a eficiência do fluxo de trabalho, a resistência à flexão e a estética.

A Ciência da Sinterização: Do Pó à Prótese

O Objetivo da Sinterização

A sinterização é a etapa crítica que transforma um bloco de zircônia poroso, semelhante a giz, em uma restauração cerâmica densa e forte. O processo usa calor para fazer com que as partículas individuais de zircônia se liguem e se compactem.

Este processo de densificação reduz drasticamente a porosidade. A eliminação desses vazios internos é o que confere à restauração final de zircônia sua alta resistência à flexão e integridade estrutural.

O Papel Crítico da Microestrutura

As propriedades finais da zircônia sinterizada são determinadas por sua microestrutura interna, especificamente o tamanho e a distribuição de seus grãos cristalinos.

Em geral, uma microestrutura com grãos menores e mais uniformes resulta em maior resistência à flexão. Isso ocorre porque é mais difícil para uma trinca se propagar através de uma rede densa de pequenos grãos do que fraturar através de grãos maiores e irregulares.

Sinterização Convencional vs. Rápida: Uma Comparação Direta

O Ciclo Convencional: O Padrão Ouro

Um ciclo de sinterização convencional é um processo longo e lento, muitas vezes levando 8 horas ou mais. Envolve taxas de aquecimento e resfriamento muito graduais.

Este ritmo deliberado permite um crescimento de grãos controlado e uniforme, resultando tipicamente na microestrutura de grãos finos que produz a maior resistência à flexão possível para um determinado material de zircônia. É considerado o ponto de referência para o desempenho mecânico.

O Ciclo Rápido: O Impulsionador da Eficiência

Os ciclos de sinterização rápida encurtam drasticamente o processo, muitas vezes para menos de duas horas. Isso é alcançado através de taxas de aquecimento e resfriamento extremamente rápidas.

O benefício óbvio é uma melhoria massiva na eficiência do fluxo de trabalho, permitindo restaurações em uma única visita e tempos de resposta mais rápidos para laboratórios dentários. Essa economia de tempo, no entanto, vem com importantes implicações na ciência dos materiais.

Compreendendo as Trocas Críticas

O Impacto na Resistência à Flexão

O aquecimento rápido em um ciclo rápido pode levar a um crescimento de grãos menos uniforme, resultando frequentemente em tamanhos médios de grãos maiores. Esses grãos maiores podem atuar como potenciais pontos de iniciação para fraturas sob estresse.

Consequentemente, a sinterização rápida quase sempre resulta em uma redução na resistência à flexão em comparação com o mesmo material sinterizado convencionalmente. Embora os materiais modernos sejam otimizados para minimizar essa perda, uma redução de força de 10-25% não é incomum, dependendo da zircônia específica e do ciclo do forno utilizado.

O Efeito na Translucidez

A relação entre sinterização e translucidez é complexa. Alta densidade e baixa porosidade são os maiores fatores para uma boa translucidez, que tanto os ciclos convencionais quanto os rápidos visam alcançar.

No entanto, o tamanho do grão também desempenha um papel. Alguns estudos sugerem que os grãos maiores produzidos por certos ciclos rápidos podem ligeiramente aumentar a translucidez, reduzindo o número de contornos de grão que dispersam a luz. Este efeito não é universal e pode ser negado se o ciclo não conseguir eliminar toda a microporosidade. O resultado é altamente dependente do material específico e da combinação do forno.

A Influência do Tipo de Zircônia

O material base em si é uma variável crucial. Zircônias de alta translucidez (muitas vezes chamadas de "anteriores" ou 5Y-TZP) são inerentemente mais fracas do que zircônias de alta resistência (3Y-TZP).

Uma redução percentual de força da sinterização rápida é, portanto, mais clinicamente significativa para um material 5Y já mais fraco. Uma zircônia posterior 3Y forte ainda pode ser mais do que forte o suficiente para seu propósito mesmo após a sinterização rápida, mas o mesmo nem sempre pode ser dito para um material 5Y usado em uma situação de alto estresse.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de qual ciclo usar deve ser baseada nos requisitos clínicos do caso específico. Não existe um protocolo "melhor" único; existe apenas o protocolo mais apropriado para o objetivo.

- Se o seu foco principal é a máxima resistência e longevidade (por exemplo, pontes posteriores de longo vão): Use um ciclo de sinterização convencional e lento para garantir a maior resistência à flexão possível e um desempenho previsível a longo prazo.

- Se o seu foco principal é a eficiência para unidades únicas (por exemplo, coroas, inlays): Um ciclo de sinterização rápida validado pelo fabricante é uma excelente opção, desde que você aceite a redução conhecida na resistência máxima.

- Se o seu foco principal é combinar uma estética específica (por exemplo, casos anteriores desafiadores): Confie no protocolo de sinterização que lhe dá a translucidez mais previsível e consistente, que é frequentemente o ciclo convencional, a menos que você tenha testado completamente um ciclo rápido com seu material específico.

Ao alinhar seu protocolo de sinterização com a demanda clínica, você passa de simplesmente seguir um programa para projetar estrategicamente o melhor resultado possível para cada restauração.

Tabela Resumo:

| Processo de Sinterização | Tempo do Ciclo | Principal Impacto na Resistência à Flexão | Principal Impacto na Translucidez | Melhor Caso de Uso |

|---|---|---|---|---|

| Convencional | ~8+ horas | Maior resistência (grão fino) | Consistente, previsível | Pontes posteriores de longo vão, máxima longevidade |

| Rápido | <2 horas | Resistência reduzida (perda de 10-25%) | Dependente do material, variável | Coroas de unidade única, inlays, casos focados na eficiência |

Alcance o equilíbrio perfeito de resistência, translucidez e eficiência em seu laboratório dentário. O protocolo de sinterização correto é crítico para o sucesso clínico de cada restauração de zircônia. Na KINTEK, somos especializados em fornecer fornos de laboratório avançados e consumíveis projetados para sinterização precisa e confiável de todos os tipos de zircônia. Nossos especialistas podem ajudá-lo a selecionar o equipamento ideal para validar seus ciclos de sinterização e garantir resultados consistentes e de alta qualidade para cada caso. Entre em contato conosco hoje para discutir as necessidades específicas do seu laboratório e elevar seu fluxo de trabalho cerâmico.

Entre em Contato com Nossos Especialistas em Sinterização

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- O que é um forno de queima (burnout)? A chave para uma fundição de precisão impecável

- Qual é a diferença entre restauração de compósito e cerâmica? Escolhendo o material certo para o seu sorriso

- Qual é a temperatura de queima da porcelana dentária? Um Guia para Classes de Ultra-Baixa a Alta Fusão

- Por que a zircônia é sinterizada? Para Desbloquear Seu Potencial Máximo de Resistência e Estética

- Quais são os diferentes tipos de sistemas de calibração de temperatura usados em fornos de porcelana? Garanta precisão para cada tipo de cerâmica

- Quais são os componentes da cerâmica dentária? Domine o Equilíbrio Vidro-Cristal para Restaurações Superiores

- Qual é a principal desvantagem das cerâmicas dentárias? Equilibrando Estética com Risco de Fratura

- Qual é a temperatura de sinterização da zircônia? Alcance Força e Estética Ótimas