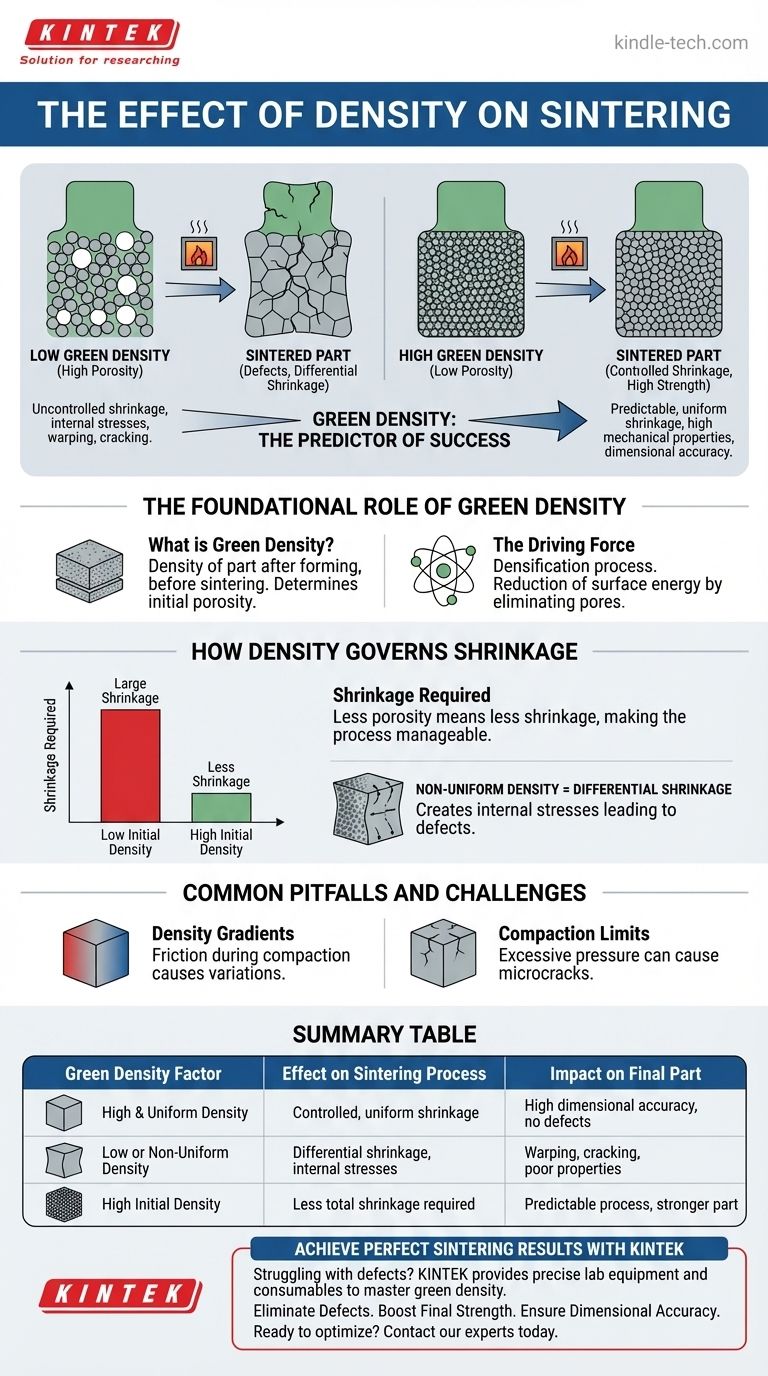

Em suma, a densidade verde é o preditor mais crítico do sucesso da sinterização. Uma densidade inicial mais alta e uniforme do pó compactado (a peça "verde") leva diretamente a um encolhimento mais controlado e uniforme durante o aquecimento. Isso minimiza o risco de defeitos como empenamento e rachaduras, resultando em um componente final mais forte e dimensionalmente preciso.

O princípio central é direto: a sinterização funciona eliminando o espaço vazio (porosidade) entre as partículas de pó. A densidade inicial da sua peça simplesmente define a quantidade inicial desse espaço vazio, o que, por sua vez, dita o quanto a peça deve encolher para se tornar sólida.

O Papel Fundamental da Densidade Verde

Para entender o efeito da densidade na sinterização, devemos primeiro distinguir entre o estado do material antes e depois do aquecimento. A densidade inicial é a variável chave que você pode controlar.

O que é Densidade Verde?

A densidade verde é a densidade de uma peça depois de ter sido formada ou prensada a partir de um pó, mas antes de passar pelo processo de sinterização de alta temperatura. Ela representa o quão firmemente as partículas de pó individuais estão compactadas.

Uma peça com baixa densidade verde tem uma grande quantidade de espaço vazio, ou porosidade, entre suas partículas. Uma peça com alta densidade verde tem muito menos porosidade e mais contato partícula a partícula.

A Força Motriz da Sinterização

A sinterização é fundamentalmente um processo de densificação. Em altas temperaturas, os átomos se difundem através dos limites das partículas, fundindo-as efetivamente e fechando os poros entre elas.

Este processo é impulsionado pela redução da energia superficial. Um compacto de pó poroso tem uma enorme quantidade de área superficial, o que é energeticamente desfavorável. A sinterização reduz essa energia transformando essas superfícies em contornos de grão sólidos, fazendo com que toda a peça encolha e se densifique.

Como a Densidade Governa Diretamente o Encolhimento

A conexão entre a densidade inicial e o resultado final é uma consequência direta desse processo de densificação. Cerâmicas avançadas, por exemplo, frequentemente encolhem até 20-25% para atingir sua densidade final.

Menos Porosidade Significa Menos Encolhimento

O efeito mais direto é na quantidade total de encolhimento necessária. Uma peça que começa com 50% de sua densidade máxima teórica deve encolher significativamente mais para atingir uma densidade final de 99% do que uma peça que começa com 65% de densidade verde.

Ao começar com uma densidade verde mais alta, você reduz a mudança volumétrica total que a peça deve sofrer, tornando todo o processo mais previsível e gerenciável.

Densidade Uniforme Previne Empenamento e Rachaduras

A uniformidade da densidade verde é ainda mais crítica do que seu valor absoluto. Se uma seção de uma peça for mais densa que outra, ela encolherá a uma taxa diferente durante a sinterização.

Este encolhimento diferencial cria imensas tensões internas dentro do componente. Essas tensões são a principal causa de defeitos comuns de sinterização, como empenamento, distorção e rachaduras. Uma densidade verde uniforme garante que a peça inteira encolha de forma coesa.

O Impacto na Microestrutura Final

Uma densidade verde mais alta e mais uniforme geralmente leva a uma microestrutura final mais homogênea. Isso significa tamanhos de grão menores e mais uniformes e menos poros isolados e difíceis de remover na peça final, o que se traduz diretamente em propriedades mecânicas melhoradas, como resistência e tenacidade à fratura.

Armadilhas e Desafios Comuns

Embora o objetivo seja uma densidade alta e uniforme, alcançá-la apresenta seu próprio conjunto de desafios práticos.

O Problema dos Gradientes de Densidade

Alcançar uma densidade perfeitamente uniforme, especialmente em formas complexas, é difícil. O atrito entre o pó e as paredes da matriz durante a compactação pode fazer com que algumas áreas (como cantos ou paredes finas) sejam menos densas do que outras. Esses gradientes de densidade incorporados são uma fonte primária de falha.

Os Limites da Compactação

Simplesmente aumentar a pressão de compactação para aumentar a densidade tem seus limites. Pressões extremamente altas podem introduzir microfissuras ou laminações na peça verde que pioram durante a sinterização. As características do próprio pó, como a distribuição do tamanho das partículas e a forma, também desempenham um papel enorme na forma como ele pode ser compactado.

Fazendo a Escolha Certa para o Seu Processo

Controlar sua densidade verde não é apenas uma etapa preliminar; é a ação fundamental para um resultado de sinterização bem-sucedido. Seus objetivos específicos determinarão onde você concentrará seus esforços.

- Se o seu foco principal é a precisão dimensional: Busque a densidade verde mais alta e mais uniforme possível para minimizar o encolhimento total e torná-lo altamente previsível.

- Se você está lutando com rachaduras ou empenamento: Seu primeiro passo deve ser diagnosticar e eliminar gradientes de densidade em suas peças verdes.

- Se você precisa maximizar a resistência final da peça: Concentre-se em atingir uma alta densidade verde para minimizar a porosidade residual, que atua como um concentrador de tensões na cerâmica final.

Em última análise, dominar seu processo de conformação para controlar a densidade verde lhe dá controle direto sobre a integridade e a qualidade do seu componente sinterizado final.

Tabela Resumo:

| Fator de Densidade Verde | Efeito no Processo de Sinterização | Impacto na Peça Final |

|---|---|---|

| Alta e Uniforme Densidade | Encolhimento controlado e uniforme | Alta precisão dimensional, sem empenamento/rachaduras |

| Baixa ou Não Uniforme Densidade | Encolhimento diferencial, tensões internas | Empenamento, rachaduras, propriedades mecânicas ruins |

| Alta Densidade Inicial | Menos encolhimento total necessário | Processo previsível, peça mais forte |

Alcance Resultados de Sinterização Perfeitos com a KINTEK

Lutando com empenamento, rachaduras ou encolhimento inconsistente em seus componentes sinterizados? A causa raiz geralmente reside na densidade verde descontrolada. A KINTEK é especializada em fornecer o equipamento de laboratório preciso e os consumíveis de que você precisa para dominar seu processo de conformação.

Nós ajudamos você a:

- Eliminar Defeitos: Alcance uma densidade verde uniforme para prevenir encolhimento diferencial e tensões internas.

- Aumentar a Resistência Final: Maximize a integridade da peça minimizando a porosidade residual.

- Garantir a Precisão Dimensional: Obtenha um encolhimento previsível e controlado para componentes altamente precisos.

Pronto para transformar seus resultados de sinterização? Entre em contato com nossos especialistas hoje para discutir como as soluções da KINTEK podem otimizar seu processo e entregar peças de qualidade superior.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna