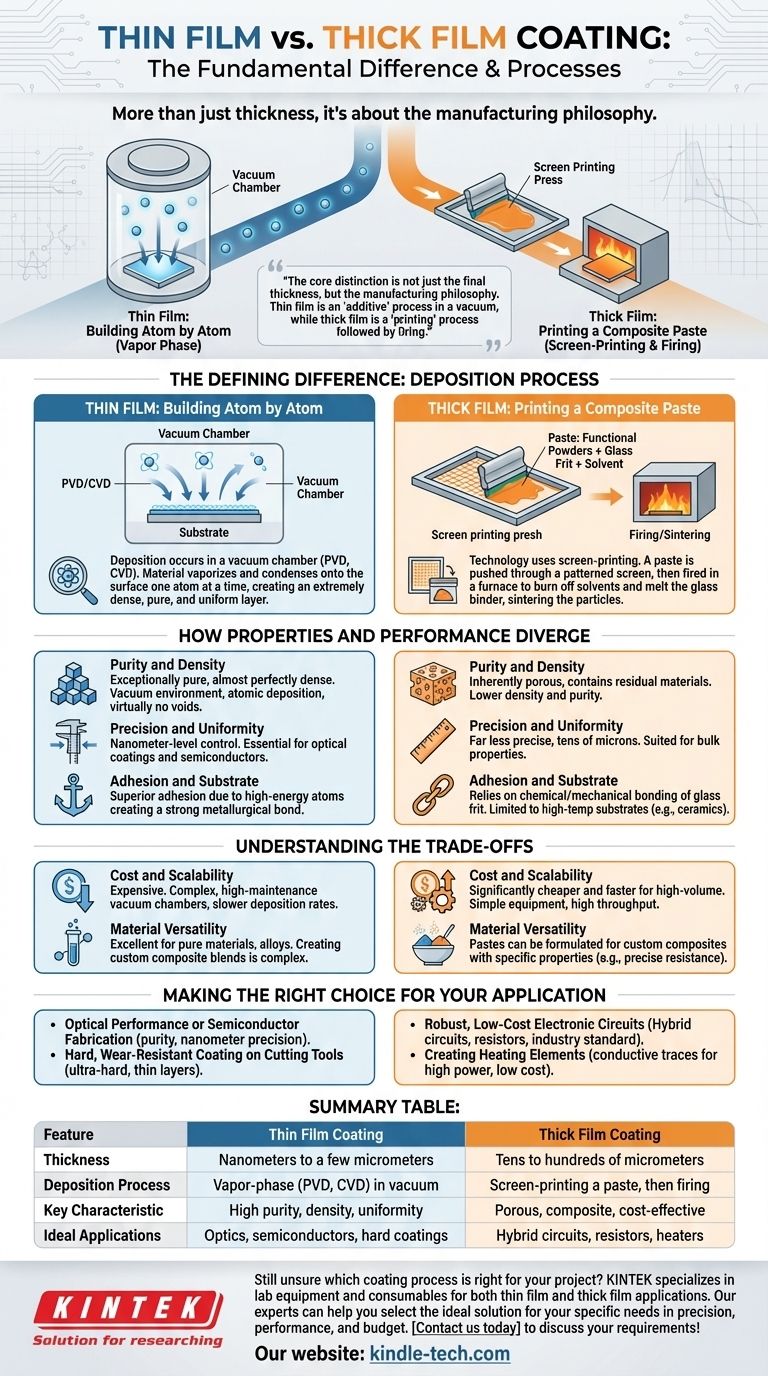

A diferença fundamental entre o revestimento de filme fino e o revestimento de filme espesso reside na sua espessura e, mais importante, no processo utilizado para criá-los. Filmes finos têm tipicamente de nanômetros a alguns micrômetros de espessura e são depositados átomo por átomo a partir de uma fase de vapor. Em contraste, filmes espessos têm de dezenas a centenas de micrômetros de espessura e são aplicados como uma pasta serigrafável.

A distinção central não é apenas a espessura final, mas a filosofia de fabricação. O filme fino é um processo "aditivo" que constrói uma camada sólida a partir de átomos individuais em vácuo, enquanto o filme espesso é um processo de "impressão" que aplica uma pasta líquida que é então queimada para formar um sólido.

A Diferença Definitiva: Processo de Deposição

O método de aplicação dita quase todas as características do revestimento final, desde sua pureza e densidade até seu custo e usos potenciais.

Filme Fino: Construindo Átomo por Átomo

A deposição de filme fino ocorre em uma câmara de vácuo. São utilizados processos como Deposição Física de Vapor (PVD) ou Deposição Química de Vapor (CVD).

Nesses métodos, o material é vaporizado e depois condensa na superfície do substrato um átomo ou molécula por vez. Essa construção em nível atômico cria uma camada extremamente densa, pura e uniforme.

Filme Espesso: Imprimindo uma Pasta Composta

A tecnologia de filme espesso utiliza um processo semelhante à serigrafia. Uma "tinta" ou pasta especial, que é uma mistura de pós funcionais, um aglutinante de frita de vidro e um solvente orgânico, é empurrada através de uma tela padronizada para um substrato.

Após a impressão, a peça é aquecida em um forno. Este processo de queima remove o solvente orgânico e derrete o aglutinante de vidro, que sinteriza as partículas funcionais juntas em um filme sólido e coeso.

Como Propriedades e Desempenho Divergem

A dramática diferença nos métodos de deposição leva a revestimentos com características fundamentalmente diferentes.

Pureza e Densidade

Os filmes finos são excepcionalmente puros e quase perfeitamente densos. O ambiente de vácuo evita a contaminação, e o processo de deposição atômica não deixa praticamente nenhum vazio na estrutura do filme.

Os filmes espessos são inerentemente porosos e contêm materiais residuais do aglutinante de vidro. Essa menor densidade e pureza podem impactar o desempenho elétrico e mecânico em comparação com um filme fino do mesmo material base.

Precisão e Uniformidade

Os processos de filme fino oferecem controle em nível nanométrico sobre a espessura. Essa precisão é essencial para aplicações como revestimentos ópticos e dispositivos semicondutores, onde mesmo pequenas variações podem alterar o desempenho.

A espessura do filme espesso é muito menos precisa e é tipicamente medida em dezenas de micrômetros. É mais adequada para aplicações onde as propriedades de volume são mais importantes do que a precisão microscópica.

Adesão e Substrato

Os filmes finos geralmente exibem adesão superior porque os átomos de alta energia se incorporam na superfície do substrato, criando uma forte ligação metalúrgica.

A adesão do filme espesso depende da ligação química e mecânica da frita de vidro ao substrato durante o ciclo de queima. Embora essa ligação seja muito robusta, ela geralmente é limitada a substratos que podem suportar altas temperaturas de queima, como cerâmicas.

Compreendendo as Compensações

A escolha entre essas tecnologias é uma clássica compensação de engenharia entre desempenho, complexidade e custo.

Custo e Escalabilidade

O processamento de filme espesso é significativamente mais barato e rápido para fabricação em alto volume. O equipamento de serigrafia é relativamente simples, opera à pressão atmosférica e tem uma produtividade muito alta.

A deposição de filme fino é cara. Requer câmaras de vácuo complexas e de alta manutenção, e as taxas de deposição são muito mais lentas, tornando-o um processo mais caro e demorado.

Versatilidade de Materiais

As pastas de filme espesso podem ser formuladas misturando vários pós para criar compósitos personalizados com propriedades elétricas ou mecânicas específicas, como um valor de resistência preciso.

Os métodos de filme fino são excelentes para depositar materiais puros, ligas e certos compostos. No entanto, criar misturas de compósitos personalizadas é significativamente mais complexo do que simplesmente misturar uma pasta.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser impulsionada pelo requisito de desempenho primário do seu componente.

- Se o seu foco principal é o desempenho óptico ou a fabricação de semicondutores: O filme fino é a única escolha devido à sua pureza, uniformidade e precisão em escala nanométrica necessárias.

- Se o seu foco principal é criar circuitos eletrônicos robustos e de baixo custo (como circuitos híbridos ou resistores): O filme espesso é o padrão da indústria por sua relação custo-benefício e escalabilidade.

- Se o seu foco principal é um revestimento duro e resistente ao desgaste em ferramentas de corte: Processos de filme fino como PVD são usados para criar camadas ultrafinas e ultraduras (por exemplo, Nitreto de Titânio) que não alteram as dimensões da ferramenta.

- Se o seu foco principal é criar elementos de aquecimento em um substrato cerâmico ou de vidro: O filme espesso é a escolha ideal para imprimir trilhas condutoras que podem lidar com alta potência a baixo custo.

Em última análise, compreender o processo central – construir a partir do vapor versus imprimir uma pasta – permite que você selecione a tecnologia que se alinha perfeitamente com os objetivos do seu projeto.

Tabela Resumo:

| Característica | Revestimento de Filme Fino | Revestimento de Filme Espesso |

|---|---|---|

| Espessura | Nanômetros a alguns micrômetros | Dezenas a centenas de micrômetros |

| Processo de Deposição | Fase de vapor (PVD, CVD) em vácuo | Serigrafia de uma pasta, depois queima |

| Característica Principal | Alta pureza, densidade, uniformidade | Poroso, composto, econômico |

| Aplicações Ideais | Óptica, semicondutores, revestimentos duros | Circuitos híbridos, resistores, aquecedores |

Ainda não tem certeza de qual processo de revestimento é o certo para o seu projeto? A KINTEK é especializada em equipamentos de laboratório e consumíveis para aplicações de filme fino e filme espesso. Nossos especialistas podem ajudá-lo a selecionar a solução ideal para suas necessidades específicas em precisão, desempenho e orçamento. Entre em contato conosco hoje para discutir suas necessidades!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

As pessoas também perguntam

- Quanto tempo leva para processar um diamante CVD? Um guia para o ciclo de crescimento de 2 a 4 semanas

- O que é a técnica CVD Térmica? O Segredo de Alta Temperatura para Revestimentos Superiores

- Os diamantes CVD valem a pena? Descubra um valor brilhante e clareza ética

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Qual é o aparato de deposição química de vapor? Os Componentes Essenciais para a Deposição de Filmes Finos