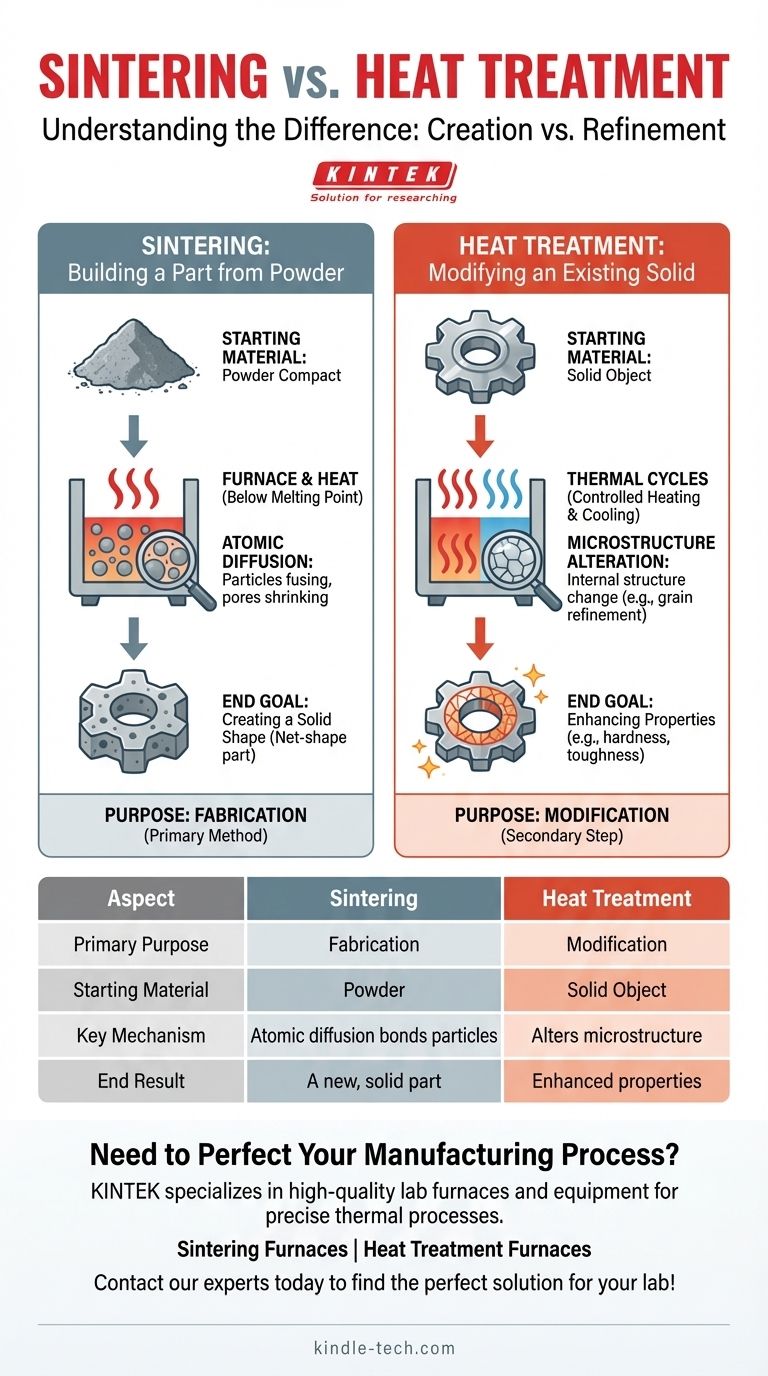

Em sua essência, a diferença entre sinterização e tratamento térmico reside no propósito. A sinterização é um processo de fabricação usado para criar um objeto sólido a partir de um pó inicial. Em contraste, o tratamento térmico é um processo de modificação usado para alterar as propriedades de um objeto sólido existente.

A maneira mais simples de entender a distinção é pensar em criação versus refinamento. Você usa a sinterização para criar a peça em si e usa o tratamento térmico para refinar as propriedades dessa peça depois que ela já foi feita.

Sinterização: Construindo uma Peça a Partir de Pó

A sinterização é uma técnica fundamental em um campo conhecido como metalurgia do pó. É um método para fabricar componentes sólidos sem nunca derreter o material.

O Material de Partida: Um Compacto de Pó

O processo sempre começa com um pó fino de um metal ou cerâmica. Este pó é primeiro prensado em uma forma desejada, muitas vezes chamada de "compacto verde", que é frágil e tem baixa densidade.

O Mecanismo: Difusão Atômica

O compacto verde é então aquecido em um forno a uma temperatura abaixo do seu ponto de fusão. Nesta alta temperatura, os átomos nos pontos de contato das partículas de pó começam a se difundir através das fronteiras, efetivamente soldando as partículas.

O Objetivo Final: Criar uma Forma Sólida

À medida que as partículas se fundem, os poros entre elas encolhem, fazendo com que a peça se densifique e se fortaleça em um objeto sólido e coerente. O objetivo é produzir uma peça de forma líquida ou quase líquida que exija acabamento mínimo. Este processo é essencial para materiais com pontos de fusão extremamente altos.

Tratamento Térmico: Modificando um Sólido Existente

O tratamento térmico abrange uma ampla gama de processos, mas todos compartilham o mesmo objetivo fundamental: mudar as características de uma peça que já foi formada.

O Material de Partida: Um Objeto Sólido

Ao contrário da sinterização, o tratamento térmico requer um componente sólido existente. Esta peça pode ter sido criada por fundição, forjamento, usinagem ou até mesmo por um processo de sinterização.

O Mecanismo: Alteração da Microestrutura

O processo envolve ciclos cuidadosamente controlados de aquecimento e resfriamento. Esses ciclos térmicos não fundem partículas; em vez disso, eles alteram a estrutura cristalina interna do material, conhecida como sua microestrutura. Estruturas diferentes resultam em propriedades mecânicas vastamente diferentes.

O Objetivo Final: Aprimorar Propriedades

O objetivo do tratamento térmico nunca é criar a forma da peça, mas sim aprimorar seu desempenho. Por exemplo, a recozimento (resfriamento lento) pode tornar um metal mais macio e mais trabalhável. Inversamente, o têmpera (resfriamento rápido) pode tornar o aço extremamente duro e resistente ao desgaste.

Compreendendo as Diferenças Chave

A escolha entre esses processos nunca é um "ou outro" para a mesma tarefa. Eles servem a funções inteiramente separadas no ciclo de vida da fabricação.

Propósito: Fabricação vs. Modificação

Esta é a distinção mais crítica. A sinterização é um método primário de fabricação. O tratamento térmico é uma etapa secundária de modificação ou acabamento.

Estado Inicial: Pó vs. Sólido

A sinterização é impossível sem um material de partida em pó. O tratamento térmico só é realizado em um objeto que já é uma massa sólida.

Resultado: Uma Nova Peça vs. Novas Propriedades

O resultado bem-sucedido da sinterização é um componente sólido onde antes havia apenas pó. O resultado bem-sucedido do tratamento térmico é um componente com novas propriedades físicas, como maior dureza, tenacidade ou ductilidade.

Fazendo a Escolha Certa para o Seu Objetivo

Muitas vezes, esses dois processos são usados sequencialmente para criar um único componente de alto desempenho.

- Se o seu foco principal é criar uma peça complexa a partir de pó de metal ou cerâmica: Você está procurando um processo de sinterização para formar o componente.

- Se o seu foco principal é melhorar as propriedades mecânicas de uma peça de metal existente: Você precisa aplicar um processo de tratamento térmico específico, como recozimento ou têmpera.

- Se o seu foco principal é produzir uma peça de alto desempenho via metalurgia do pó: Você usará a sinterização para formar a peça, seguida por um ciclo de tratamento térmico específico para alcançar as propriedades finais desejadas.

Compreender essa distinção é a chave para controlar a jornada de um material desde o pó bruto até um componente acabado e de alto desempenho.

Tabela de Resumo:

| Aspecto | Sinterização | Tratamento Térmico |

|---|---|---|

| Propósito Principal | Fabricação (para criar uma peça) | Modificação (para alterar propriedades) |

| Material de Partida | Pó | Objeto Sólido |

| Mecanismo Chave | A difusão atômica liga as partículas | Altera a microestrutura do material |

| Resultado Final | Uma nova peça sólida a partir de pó | Uma peça com propriedades aprimoradas (ex: dureza) |

Precisa Aperfeiçoar Seu Processo de Fabricação?

Se você está criando componentes a partir de pó via sinterização ou aprimorando a resistência e durabilidade de peças existentes através de tratamento térmico, ter o equipamento de laboratório certo é fundamental.

A KINTEK é especializada em fornos de laboratório e equipamentos de alta qualidade projetados para processos térmicos precisos. Fornecemos as ferramentas confiáveis que você precisa para:

- Fornos de Sinterização: Para criar peças de forma líquida a partir de pós metálicos ou cerâmicos.

- Fornos de Tratamento Térmico: Para recozimento, têmpera e revenimento para alcançar as propriedades de material desejadas.

Deixe-nos ajudá-lo a controlar toda a jornada, desde a matéria-prima até o componente de alto desempenho. Contate nossos especialistas hoje para discutir sua aplicação específica e encontrar a solução perfeita para o seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Qual é a espessura do revestimento? Um guia de aplicações da nanoescala à macroescala

- Qual é a diferença entre pirólise térmica e catalítica? Maximizar o Rendimento vs. Melhorar a Qualidade do Óleo

- Quais são as tolerâncias para a sinterização a laser? Um guia para obter peças SLS precisas

- O óleo de pirólise é tóxico? Compreendendo os riscos de saúde e segurança do bio-óleo

- Quais são os contaminantes no óleo de pirólise? Compreendendo os Desafios Inerentes do Bio-Óleo

- Por que os corpos verdes de vitrocerâmica devem ser colocados em um forno de secagem de precisão? Garanta a integridade estrutural e alto rendimento

- A biomassa pode ser usada para aquecimento? Um guia completo sobre sistemas de aquecimento sustentável com biomassa

- Quais são 2 exemplos de deposição em química? Do Gelo Seco à Fuligem Explicado