A escolha do acabamento de superfície correto é uma decisão crítica de engenharia. Em um nível fundamental, a diferença entre esses dois processos reside no material e no método de aplicação. A Deposição Física de Vapor (PVD) é um processo baseado a vácuo que deposita um filme metálico ou cerâmico muito fino e altamente durável em uma superfície, enquanto o revestimento em pó envolve a aplicação eletrostática de uma camada mais espessa de pó polimérico que é então curada com calor.

A decisão entre PVD e revestimento em pó não é sobre qual é "melhor", mas qual se alinha com os requisitos específicos do seu produto. O PVD oferece dureza superior e resistência ao desgaste em uma camada microfina para peças de alto desempenho, enquanto o revestimento em pó oferece um acabamento protetor, altamente decorativo e econômico com uma vasta paleta de cores.

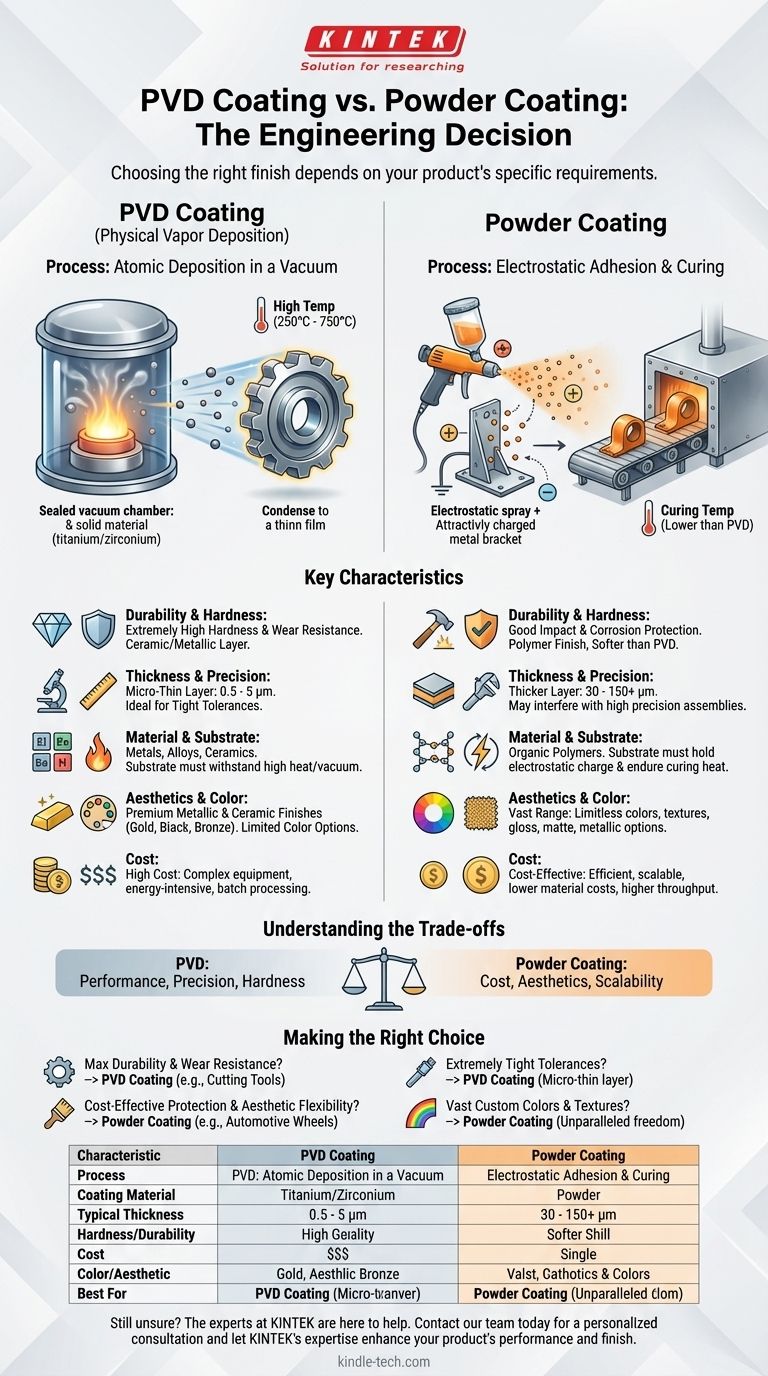

A Diferença Fundamental: Processo de Aplicação

Para entender qual acabamento é o certo para você, você deve primeiro compreender o quão radicalmente diferentes são os dois processos. O método dita as propriedades finais do revestimento.

PVD: Deposição Atômica no Vácuo

A Deposição Física de Vapor é um processo de alta tecnologia que ocorre dentro de uma câmara de vácuo. Uma fonte de material sólido, como titânio ou zircônio, é vaporizada em seu estado atômico ou molecular.

Essas partículas vaporizadas viajam através do vácuo e condensam-se na peça a ser revestida, formando um filme fino, forte, ligado e excepcionalmente denso em sua superfície. Este processo é realizado em altas temperaturas, geralmente entre 250°C e 750°C.

Revestimento em Pó: Adesão Eletrostática e Cura

O revestimento em pó é um processo muito diferente, sem vácuo. Ele usa uma carga eletrostática para aplicar um pó polimérico seco a uma superfície.

A peça a ser revestida é eletricamente aterrada, e o pó recebe uma carga positiva à medida que é pulverizado. Esse diferencial de carga faz com que o pó adira à peça. A peça revestida é então movida para um forno de cura, onde o calor derrete o pó em uma camada lisa, contínua e uniforme.

Comparando as Principais Características de Desempenho

As diferenças na aplicação levam a resultados de desempenho muito diferentes. Cada processo se destaca em áreas distintas.

Durabilidade e Dureza

O PVD é o vencedor claro em termos de dureza e resistência ao desgaste. Como deposita uma camada cerâmica ou metálica, a superfície resultante é extremamente dura e resistente à abrasão, corrosão e altas temperaturas.

O revestimento em pó, sendo um acabamento polimérico (plástico), é muito mais macio. Embora forneça excelente proteção contra corrosão e impactos, não foi projetado para suportar o desgaste abrasivo severo que um revestimento PVD pode suportar.

Espessura e Precisão

Os revestimentos PVD são notavelmente finos, medindo tipicamente entre 0,5 e 5 micrômetros (μm). Isso torna o PVD uma escolha ideal para componentes com tolerâncias de engenharia apertadas, como ferramentas de corte ou peças mecânicas intrincadas, pois o revestimento não alterará as dimensões da peça.

O revestimento em pó cria uma camada muito mais espessa, geralmente variando de 30 a 150 micrômetros ou mais. Essa espessura fornece proteção robusta, mas pode interferir na montagem ou função de peças que exigem alta precisão.

Compatibilidade de Material e Substrato

O PVD pode depositar uma ampla gama de materiais, incluindo metais, ligas e cerâmicas. No entanto, o substrato a ser revestido deve ser capaz de suportar as altas temperaturas e o ambiente de vácuo da câmara PVD.

O revestimento em pó é limitado à aplicação de polímeros orgânicos. O requisito principal para o substrato é que ele possa manter uma carga eletrostática e suportar as temperaturas de cura mais baixas sem deformação.

Entendendo as Compensações: Custo vs. Estética

Sua decisão final provavelmente equilibrará as necessidades de desempenho com os objetivos orçamentários e estéticos.

A Equação do Custo

O PVD é significativamente mais caro do que o revestimento em pó. O custo é impulsionado pelo equipamento de vácuo sofisticado, alto consumo de energia e processamento em lote mais lento e complexo.

O revestimento em pó é um processo industrial altamente eficiente e escalável. O equipamento é menos complexo, os custos de material são mais baixos e o rendimento é muito maior, tornando-o uma solução muito mais econômica para uma ampla gama de aplicações.

Acabamento Visual e Opções de Cores

O revestimento em pó oferece uma gama quase ilimitada de opções. Você pode obter quase todas as cores no espectro visível, juntamente com uma grande variedade de texturas e acabamentos, desde alto brilho até fosco, metálico e superfícies texturizadas.

O PVD oferece uma paleta mais limitada, embora muitas vezes premium, de acabamentos metálicos e cerâmicos como dourado, preto, bronze e grafite. Embora a aparência seja de ponta, a personalização para cores específicas é muito mais restrita.

Fazendo a Escolha Certa para o Seu Produto

Escolha o processo que atende diretamente ao objetivo principal do seu componente ou produto.

- Se o seu foco principal é a máxima durabilidade e resistência ao desgaste: O PVD é a escolha superior para aplicações de alto desempenho, como ferramentas de corte, implantes médicos ou componentes de armas de fogo.

- Se o seu foco principal é proteção econômica com flexibilidade estética: O revestimento em pó é a solução ideal para produtos como serralheria arquitetônica, rodas automotivas e equipamentos industriais.

- Se o seu componente possui tolerâncias extremamente apertadas: A natureza microfina do PVD é essencial, pois um revestimento em pó espesso pode interferir na montagem ou função.

- Se você precisa de uma vasta gama de cores e texturas personalizadas: O revestimento em pó oferece uma liberdade criativa incomparável que o PVD não consegue igualar.

Ao entender os princípios centrais de cada processo, você pode selecionar com confiança o acabamento que oferece o equilíbrio preciso de desempenho, aparência e custo para sua aplicação.

Tabela Resumo:

| Característica | Revestimento PVD | Revestimento em Pó |

|---|---|---|

| Processo | Deposição atômica baseada em vácuo | Pulverização eletrostática e cura por calor |

| Material de Revestimento | Metais, Ligas, Cerâmicas | Pós Poliméricos |

| Espessura Típica | 0,5 - 5 μm | 30 - 150+ μm |

| Dureza / Durabilidade | Extremamente alta, resistente ao desgaste | Boa resistência ao impacto e corrosão |

| Custo | Alto | Econômico |

| Opções de Cor e Estética | Acabamentos metálicos/cerâmicos limitados | Vasta gama de cores e texturas |

| Ideal Para | Peças de alto desempenho, tolerâncias apertadas | Acabamentos decorativos, proteção econômica |

Ainda em dúvida sobre qual revestimento é o certo para seus componentes? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer equipamentos de laboratório avançados e consumíveis para engenharia de superfícies e testes de materiais. Se você está desenvolvendo ferramentas de alto desempenho ou produtos de consumo, podemos ajudá-lo a selecionar o processo certo para atender às suas especificações de durabilidade, estética e orçamento. Entre em contato com nossa equipe hoje para uma consulta personalizada e deixe a experiência da KINTEK aprimorar o desempenho e o acabamento do seu produto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Bomba de Vácuo de Diafragma Sem Óleo para Uso Laboratorial e Industrial

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura