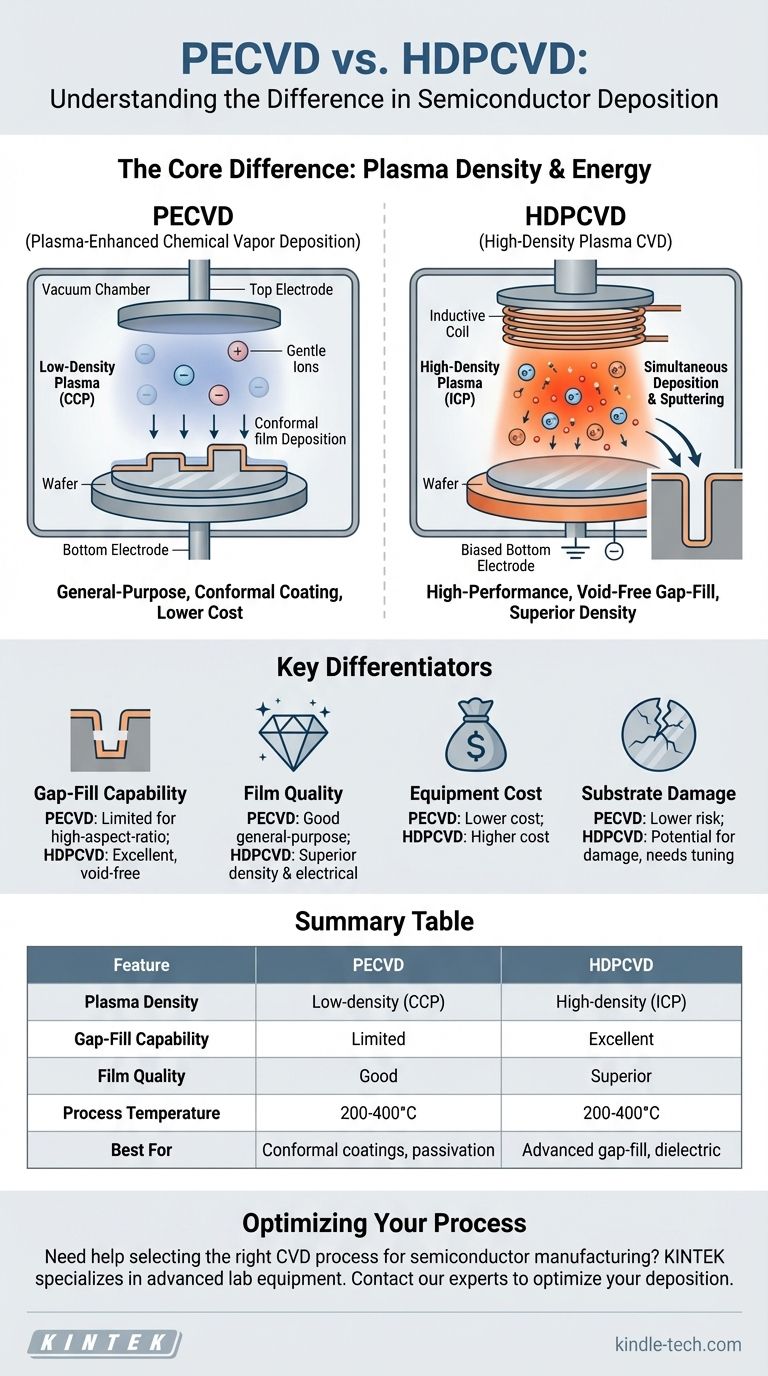

Em sua essência, a diferença entre PECVD e HDPCVD reside no plasma usado para depositar o filme. O CVD de Plasma de Alta Densidade (HDPCVD) é uma forma avançada de CVD Aprimorado por Plasma (PECVD) que utiliza um plasma muito mais denso e energético. Essa diferença fundamental permite que o HDPCVD deposite material e o pulverize com íons simultaneamente, resultando em filmes de qualidade significativamente superior, ideais para preencher lacunas microscópicas desafiadoras.

Embora ambos sejam técnicas de deposição química a vapor de baixa temperatura, o PECVD é um cavalo de batalha de uso geral para depositar filmes, enquanto o HDPCVD é um processo especializado de alto desempenho projetado para densidade de filme superior e capacidades excepcionais de preenchimento de lacunas na fabricação avançada de semicondutores.

A Base: Entendendo o PECVD

PECVD, ou Deposição Química a Vapor Aprimorada por Plasma, é um processo fundamental na fabricação moderna de eletrônicos. Ele resolve uma grande limitação dos métodos de CVD puramente térmicos que exigem temperaturas muito altas que podem danificar os componentes subjacentes.

Como Funciona

O PECVD introduz gases precursores em uma câmara de vácuo e usa um campo elétrico para gerar um plasma, que é um estado energizado do gás. Este plasma fornece a energia necessária para quebrar as moléculas de gás e depositar um filme fino em um substrato, tudo a uma temperatura muito mais baixa (tipicamente 200-400°C).

O Papel do Plasma

O plasma em um sistema PECVD padrão é um plasma de baixa densidade. Ele é tipicamente gerado usando uma técnica chamada plasma acoplado capacitivamente (CCP), onde o substrato fica em um eletrodo e outro eletrodo é colocado em frente a ele. Isso cria um plasma relativamente difuso, suficiente para decompor os gases precursores.

Características Principais

O PECVD padrão é altamente valorizado por sua versatilidade e custo-benefício. É excelente para depositar camadas dielétricas e de passivação conformes, como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄), sobre estruturas existentes em um wafer.

A Evolução: CVD de Plasma de Alta Densidade (HDPCVD)

O HDPCVD foi desenvolvido para superar as limitações do PECVD padrão, particularmente à medida que as características dos microchips se tornaram menores e mais densamente compactadas.

Uma Abordagem de Maior Densidade

A característica definidora do HDPCVD é o uso de um plasma de alta densidade, que é tipicamente gerado usando uma fonte de plasma acoplado indutivamente (ICP). Essa técnica produz um plasma que é 100 a 1000 vezes mais denso do que o plasma em um sistema PECVD padrão.

O Efeito de Deposição e Pulverização Simultâneas

Este plasma de alta densidade permite a característica mais crítica do HDPCVD. Além da fonte de plasma, um viés de RF separado é aplicado ao suporte do substrato. Este viés atrai íons de alta energia do plasma denso, fazendo com que bombardeiem o substrato.

O resultado é um processo de deposição e pulverização simultâneas. À medida que o material se deposita, os íons energéticos pulverizam continuamente o excesso de material, particularmente dos cantos e bordas superiores das trincheiras, evitando a formação de vazios.

Qualidade Superior do Filme

O intenso bombardeio iônico durante a deposição também cria filmes que são fisicamente mais densos, têm menor teor de hidrogênio e exibem propriedades elétricas superiores em comparação com filmes de um processo PECVD padrão.

Compreendendo as Principais Diferenças

A escolha entre PECVD e HDPCVD se resume a requisitos de processo específicos. O desempenho superior do HDPCVD nem sempre é necessário e vem com claras desvantagens.

Geração e Densidade do Plasma

O PECVD usa um plasma de baixa densidade, acoplado capacitivamente (CCP). O HDPCVD usa um plasma de densidade muito mais alta, acoplado indutivamente (ICP), que fornece uma concentração maior de íons reativos.

Capacidade de Preenchimento de Lacunas

Este é o diferenciador mais significativo. O PECVD fornece um revestimento conforme, mas tem dificuldade em preencher lacunas de alta relação de aspecto (profundas e estreitas) sem criar vazios. O HDPCVD se destaca nisso, usando seu componente de pulverização para conseguir um preenchimento "de baixo para cima" que é completamente livre de vazios.

Qualidade do Filme vs. Custo

O HDPCVD produz filmes mais densos e estáveis com melhores características elétricas. No entanto, o equipamento é significativamente mais complexo e caro do que os sistemas PECVD padrão.

Potencial de Dano ao Substrato

Embora o bombardeio iônico no HDPCVD seja fundamental para seus benefícios, ele também pode causar danos físicos ou elétricos às camadas sensíveis do dispositivo subjacentes. Isso requer um ajuste cuidadoso do processo. O PECVD padrão é um processo mais suave e de menor risco nesse aspecto.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto requer uma compreensão clara das restrições geométricas e dos requisitos de qualidade do filme da sua aplicação.

- Se o seu foco principal é o preenchimento de lacunas de alta relação de aspecto: O HDPCVD é o padrão da indústria e muitas vezes a única escolha viável, especialmente para aplicações como o Isolamento de Trincheira Rasa (STI).

- Se o seu foco principal é o filme dielétrico de mais alta qualidade em baixas temperaturas: O HDPCVD oferece densidade, estabilidade e desempenho elétrico superiores.

- Se o seu foco principal é o revestimento conforme de uso geral ou a passivação: O PECVD padrão é a solução mais confiável, bem compreendida e econômica para geometrias menos exigentes.

Em última análise, a evolução do PECVD para o HDPCVD espelha a evolução da própria indústria de semicondutores — uma busca implacável por características menores que exige soluções de processo mais avançadas.

Tabela Resumo:

| Característica | PECVD | HDPCVD |

|---|---|---|

| Densidade do Plasma | Baixa densidade (CCP) | Alta densidade (ICP) |

| Capacidade de Preenchimento de Lacunas | Limitada para lacunas de alta relação de aspecto | Excelente preenchimento sem vazios |

| Qualidade do Filme | Boa para uso geral | Densidade e propriedades elétricas superiores |

| Temperatura do Processo | 200-400°C | 200-400°C |

| Custo do Equipamento | Inferior | Superior |

| Melhor Para | Revestimentos conformes, passivação | Preenchimento de lacunas em semicondutores avançados |

Precisa de ajuda para selecionar o processo CVD certo para a fabricação de seus semicondutores? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para pesquisa e produção de ponta. Nossos especialistas podem ajudá-lo a escolher entre soluções PECVD e HDPCVD adaptadas aos seus requisitos específicos de preenchimento de lacunas e necessidades de qualidade de filme. Entre em contato com nossa equipe técnica hoje para otimizar seu processo de deposição e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura