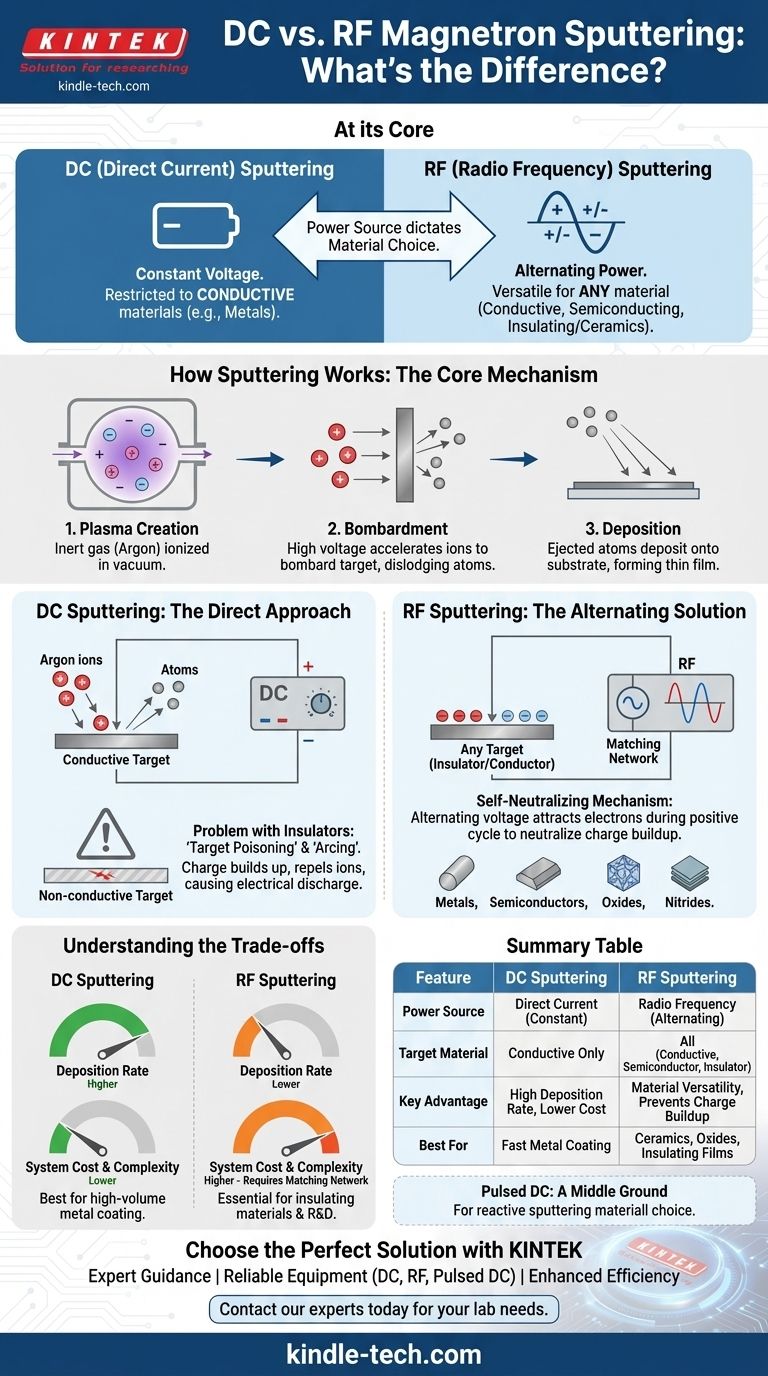

Em sua essência, a diferença entre a pulverização catódica por magnetron DC e RF é o tipo de fonte de energia utilizada, o que, por sua vez, dita o tipo de material que você pode depositar. A pulverização catódica DC (Corrente Contínua) usa uma voltagem constante e é restrita a materiais alvo eletricamente condutores. A pulverização catódica RF (Radiofrequência) usa uma fonte de energia alternada, tornando-a versátil o suficiente para depositar materiais condutores, semicondutores e, crucialmente, não condutores (isolantes).

Embora ambos sejam métodos poderosos para criar filmes finos de alta qualidade, a escolha é ditada pelo seu material alvo. A pulverização catódica DC é um método rápido e econômico para materiais condutores como metais, enquanto a corrente alternada da pulverização catódica RF permite depositar qualquer material, incluindo isoladores e cerâmicas críticos.

Como Funciona a Pulverização Catódica: O Mecanismo Central

Um Processo Baseado em Plasma

A pulverização catódica por magnetron é uma técnica de deposição física de vapor (PVD) que ocorre em uma câmara de vácuo de baixa pressão.

Um gás inerte, tipicamente Argônio, é introduzido na câmara e ionizado para criar um plasma — um gás superaquecido de íons e elétrons.

Bombardeamento e Deposição

Uma alta voltagem é aplicada ao material de origem, conhecido como "alvo". Isso faz com que os íons positivos do plasma acelerem e bombardeiem a superfície do alvo.

Este bombardeamento desaloca, ou "pulveriza", átomos do alvo. Esses átomos ejetados então viajam pela câmara e se depositam em um substrato (o objeto que está sendo revestido), formando um filme fino, denso e altamente aderente.

A Diferença Definidora: Fonte de Energia e Alvo

Pulverização Catódica DC: A Abordagem Direta

A pulverização catódica DC aplica uma voltagem negativa constante ao material alvo. Isso atrai eficientemente os íons de Argônio positivos, levando a uma alta taxa de pulverização.

Este processo, no entanto, exige que o alvo seja eletricamente condutor. O alvo deve fornecer um caminho para o aterramento para a carga positiva entregue pelos íons.

O Problema de "Arqueamento" com Isoladores

Se você tentar usar a pulverização catódica DC em um material não condutor (isolante ou dielétrico), surge um problema. A carga positiva dos íons de Argônio se acumula na superfície do alvo porque não há um caminho condutor para ela se dissipar.

Essa camada de carga positiva, conhecida como "envenenamento do alvo", eventualmente repele os íons positivos que chegam, interrompendo o processo de pulverização. Também pode levar a descargas elétricas súbitas e descontroladas, chamadas de arqueamento, que podem danificar o alvo e a fonte de energia.

Pulverização Catódica RF: A Solução Alternada

A pulverização catódica RF resolve esse problema usando uma fonte de energia de corrente alternada de alta frequência (tipicamente 13,56 MHz). A voltagem no alvo oscila rapidamente entre negativo e positivo.

Durante o breve ciclo positivo, o alvo atrai elétrons do plasma. Esses elétrons neutralizam a carga positiva que se acumulou na superfície durante o ciclo de pulverização negativo, mais longo.

A Consequência: Versatilidade Máxima de Materiais

Este mecanismo de auto-neutralização evita o acúmulo de carga. Como resultado, a pulverização catódica RF pode depositar com sucesso qualquer tipo de material, incluindo metais, semicondutores e isoladores como óxidos e nitretos.

Entendendo as Compensações

Taxa de Deposição e Eficiência

Para um determinado material condutor, a pulverização catódica DC geralmente oferece uma taxa de deposição mais alta do que a pulverização catódica RF. Seu bombardeamento direto e contínuo é mais eficiente, tornando-a preferível para revestimento industrial de metais em alto volume.

Custo e Complexidade do Sistema

As fontes de energia DC são mais simples, mais robustas e significativamente menos caras do que suas contrapartes RF.

Os sistemas RF exigem uma rede de casamento de impedância complexa e sensível para garantir que a energia seja transferida eficientemente da fonte de energia para o plasma. Isso aumenta o custo geral do sistema e a complexidade operacional.

Um Meio-Termo: Pulverização Catódica DC Pulsada

Uma terceira opção, a DC Pulsada, oferece um compromisso. Ela usa uma fonte de energia DC que é ligada e desligada em pulsos muito curtos.

O tempo de "desligamento" permite que a carga em um alvo menos condutor se dissipe, mitigando o arqueamento, enquanto geralmente mantém uma taxa de deposição mais alta do que a RF. É uma excelente escolha para pulverização reativa ou para materiais que são apenas semi-isolantes.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, o melhor método depende inteiramente do material que você precisa depositar e de suas prioridades de produção.

- Se seu foco principal é revestir com metais de forma rápida e econômica: A pulverização catódica DC é a escolha superior devido à sua alta taxa de deposição e menor custo de equipamento.

- Se seu foco principal é depositar materiais isolantes (cerâmicas, óxidos, etc.): A pulverização catódica RF é a única opção viável, pois é especificamente projetada para evitar o acúmulo de carga que afeta os sistemas DC.

- Se seu foco principal é pesquisa e desenvolvimento com materiais diversos: A pulverização catódica RF oferece a maior flexibilidade, permitindo que você experimente qualquer material alvo sem alterar seu equipamento principal.

- Se seu foco principal é pulverização reativa ou deposição de filmes semi-isolantes: Considere a DC Pulsada como uma alternativa de alto desempenho que equilibra a velocidade da DC com parte da versatilidade de materiais da RF.

Compreender essa distinção fundamental permite que você selecione a técnica de pulverização mais eficiente e eficaz para seu material e objetivos de produção específicos.

Tabela Resumo:

| Característica | Pulverização Catódica DC | Pulverização Catódica RF |

|---|---|---|

| Fonte de Energia | Corrente Contínua (Constante) | Radiofrequência (Alternada) |

| Material Alvo | Apenas Materiais Condutores | Todos os Materiais (Condutor, Semicondutor, Isolante) |

| Principal Vantagem | Alta Taxa de Deposição, Menor Custo | Versatilidade de Materiais, Previne Acúmulo de Carga |

| Melhor Para | Revestimento rápido e econômico de metais | Deposição de cerâmicas, óxidos e filmes isolantes |

Escolha a Solução de Pulverização Perfeita para o Seu Laboratório

Selecionar a técnica de pulverização correta é fundamental para obter filmes finos consistentes e de alta qualidade. Quer seu projeto exija a deposição de metais em alta velocidade com pulverização catódica DC ou a versatilidade para revestir materiais isolantes com pulverização catódica RF, a KINTEK possui a expertise e o equipamento para atender às necessidades do seu laboratório.

Deixe a KINTEK impulsionar sua pesquisa e produção:

- Orientação Especializada: Nossos especialistas o ajudarão a selecionar o método de pulverização ideal para seus materiais e aplicações específicas.

- Equipamento Confiável: Fornecemos sistemas robustos de pulverização catódica DC, RF e DC Pulsada, projetados para precisão e durabilidade.

- Eficiência Aprimorada: Otimize seu processo de deposição de filmes finos para economizar tempo e reduzir custos.

Pronto para depositar filmes finos impecáveis? Entre em contato com nossos especialistas hoje para discutir seu projeto e descobrir como os equipamentos de laboratório da KINTEK podem impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

As pessoas também perguntam

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura