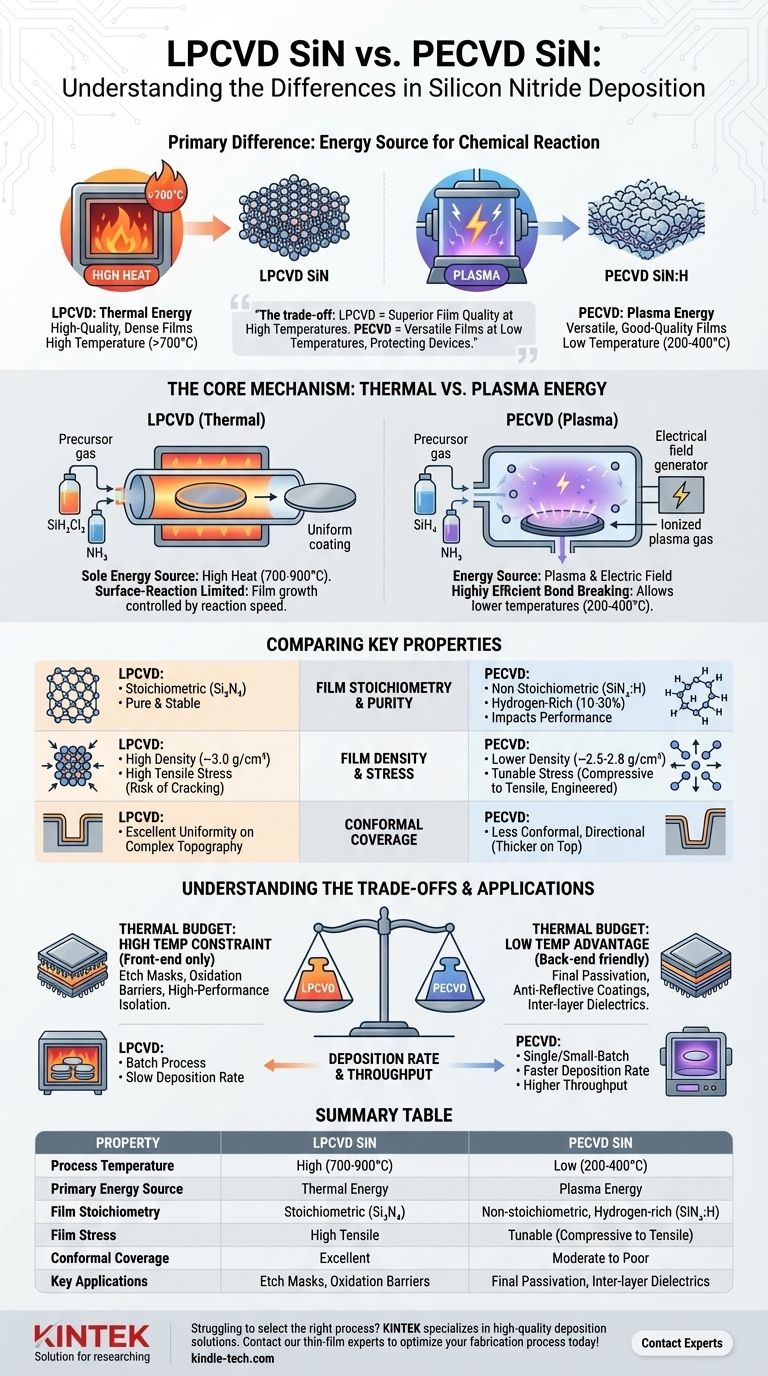

Em sua essência, a principal diferença entre LPCVD e PECVD para a deposição de nitreto de silício (SiN) é a fonte de energia utilizada para impulsionar a reação química. A Deposição Química a Vapor a Baixa Pressão (LPCVD) depende de alta energia térmica (tipicamente >700°C), resultando em filmes densos e de alta qualidade. Em contraste, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) usa plasma para dissociar gases precursores em temperaturas muito mais baixas (tipicamente 200-400°C), tornando-a adequada para substratos sensíveis à temperatura.

A decisão entre LPCVD e PECVD para nitreto de silício é fundamentalmente uma troca entre a qualidade do filme e o orçamento térmico. O LPCVD oferece filmes superiores ao custo de altas temperaturas, enquanto o PECVD oferece filmes versáteis e de boa qualidade em temperaturas baixas o suficiente para proteger as estruturas subjacentes do dispositivo.

O Mecanismo Central: Energia Térmica vs. Plasma

Tanto o LPCVD quanto o PECVD são formas de Deposição Química a Vapor (CVD), onde gases precursores reagem para formar um filme fino sólido em um substrato. A distinção principal reside em como eles fornecem a energia necessária para quebrar as ligações químicas desses gases.

LPCVD: A Abordagem de Alta Temperatura

O LPCVD usa alto calor em um forno de baixa pressão como única fonte de energia.

Gases precursores, tipicamente diclorossilano (SiH₂Cl₂) e amônia (NH₃), são introduzidos no forno. A alta temperatura (700-900°C) fornece a energia térmica necessária para iniciar as reações químicas de superfície que formam o nitreto de silício.

Este processo é limitado pela reação de superfície, o que significa que a taxa de crescimento do filme é controlada pela velocidade da reação na superfície da bolacha, e não pela rapidez com que o gás pode chegar lá.

PECVD: A Alternativa de Baixa Temperatura

O PECVD usa um campo elétrico para gerar plasma dentro da câmara de reação.

Este plasma, um gás ionizado de alta energia, bombardeia as moléculas precursoras (muitas vezes silano (SiH₄) e amônia (NH₃)). Essa transferência de energia é altamente eficiente na quebra de ligações químicas sem a necessidade de calor extremo.

A deposição pode, portanto, prosseguir em temperaturas muito mais baixas (200-400°C), protegendo materiais sensíveis à temperatura, como interconexões de alumínio já presentes na bolacha.

Comparando as Principais Propriedades do Filme e do Processo

A diferença na fonte de energia leva a variações significativas e previsíveis no filme final de nitreto de silício e no próprio processo de deposição.

Estequiometria e Pureza do Filme

O LPCVD produz um filme que é quase perfeitamente estequiométrico (Si₃N₄). Devido à alta temperatura, o hidrogênio do precursor de amônia é expelido, resultando em um filme muito puro e estável.

Os filmes PECVD são inerentemente não estequiométricos e são mais precisamente descritos como SiNₓ:H. Eles contêm uma quantidade significativa de hidrogênio ligado (frequentemente 10-30%), o que pode impactar o desempenho elétrico e a estabilidade.

Densidade e Tensão do Filme

Os filmes LPCVD são muito densos (tipicamente ~3,0 g/cm³) e possuem uma alta tensão de tração intrínseca. Essa alta tensão pode ser um fator limitante para filmes espessos, que podem rachar.

Os filmes PECVD são menos densos (~2,5-2,8 g/cm³), e, crucialmente, sua tensão pode ser projetada. Ao ajustar parâmetros do processo como potência de RF e pressão, a tensão do filme pode ser ajustada de compressiva para trativa, uma grande vantagem para a fabricação de dispositivos.

Cobertura Conformada

O LPCVD oferece excelente conformidade. Como a reação é lenta e limitada pela superfície, o filme se deposita uniformemente sobre topografias de superfície tridimensionais altamente complexas.

A cobertura PECVD é significativamente menos conformada e pode ser um tanto direcional. A reação depende da chegada de espécies reativas do plasma, levando a filmes mais espessos nas superfícies superiores do que nas paredes laterais.

Compreendendo as Trocas

A escolha entre esses métodos requer uma compreensão clara de suas limitações e vantagens fundamentais.

A Restrição do Orçamento Térmico

A alta temperatura do LPCVD é sua maior desvantagem. Não pode ser usado após a deposição de materiais de baixo ponto de fusão (como alumínio) na bolacha. Seu uso é amplamente restrito às etapas de fabricação de "front-end".

A baixa temperatura do PECVD é sua principal vantagem. Isso o torna a escolha padrão para processos de "back-end", como passivação final do dispositivo, onde o orçamento térmico é extremamente limitado.

Taxa de Deposição e Produtividade

O LPCVD é um processo em lote, onde centenas de bolachas são processadas simultaneamente em um tubo de forno. No entanto, a taxa de deposição em cada bolacha é lenta.

O PECVD é tipicamente um processo de bolacha única ou de pequeno lote, mas sua taxa de deposição é muito maior do que a do LPCVD. Para muitas aplicações, isso leva a uma melhor produtividade geral da fábrica.

Qualidade vs. Adequação da Aplicação

O SiN LPCVD é o padrão ouro para aplicações que exigem a mais alta qualidade, como máscaras de ataque, barreiras de oxidação e isolamento elétrico de alto desempenho.

O SiN PECVD é um cavalo de batalha versátil para aplicações onde a perfeição não é exigida, mas a baixa temperatura é crítica. Ele se destaca como uma camada de passivação final (protegendo contra umidade e danos), um revestimento antirreflexo e um dielétrico entre camadas.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha é ditada pelos requisitos específicos da etapa do seu processo e da arquitetura do dispositivo.

- Se o seu foco principal é a máxima qualidade do filme e estabilidade térmica: LPCVD é a escolha definitiva por seus filmes estequiométricos, densos e com baixo teor de hidrogênio.

- Se o seu foco principal é a deposição em um substrato sensível à temperatura: PECVD é a única opção viável devido ao seu processo de baixa temperatura e acionado por plasma.

- Se o seu foco principal é a tensão ajustável do filme ou alta produtividade: PECVD oferece vantagens significativas no controle da tensão do filme e proporciona uma taxa de deposição muito mais rápida.

- Se o seu foco principal é um revestimento perfeitamente conformado sobre topografia complexa: LPCVD oferece uma cobertura de degraus vastamente superior, essencial para aplicações como isolamento de trincheiras.

Em última análise, a seleção do método correto de deposição de nitreto de silício depende de uma compreensão clara das limitações térmicas do seu dispositivo e dos requisitos de desempenho final.

Tabela Resumo:

| Propriedade | SiN LPCVD | SiN PECVD |

|---|---|---|

| Temperatura do Processo | Alta (700-900°C) | Baixa (200-400°C) |

| Fonte de Energia Primária | Energia Térmica | Energia de Plasma |

| Estequiometria do Filme | Estequiométrico (Si₃N₄) | Não estequiométrico, Rico em Hidrogênio (SiNₓ:H) |

| Tensão do Filme | Alta Tração | Ajustável (Compressivo a Trativo) |

| Cobertura Conformada | Excelente | Moderada a Ruim |

| Aplicações Chave | Máscaras de Ataque, Barreiras de Oxidação | Passivação Final, Dielétricos Intercamadas |

Com dificuldades para selecionar o processo de deposição de nitreto de silício certo para seu dispositivo semicondutor ou MEMS? A escolha entre LPCVD e PECVD é crítica para o desempenho e rendimento do seu dispositivo. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para deposição precisa de filmes finos. Nossos especialistas podem ajudá-lo a navegar por essas compensações para alcançar resultados ótimos para sua aplicação específica, seja ela exigindo a qualidade máxima de filme do LPCVD ou a versatilidade de baixa temperatura do PECVD.

Vamos otimizar seu processo de fabricação juntos. Entre em contato com nossos especialistas em filmes finos hoje mesmo!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação