A principal diferença entre a brasagem por indução e a brasagem em forno reside no método de aquecimento. A brasagem em forno aquece todo o conjunto uniformemente dentro de uma câmara controlada, enquanto a brasagem por indução usa um campo magnético para gerar calor rápido e localizado apenas na área da junta. Esta distinção fundamental impulsiona todas as outras diferenças em velocidade, custo e aplicação.

A sua escolha entre estes dois métodos não é sobre qual é universalmente "melhor", mas sim qual se alinha com os seus objetivos específicos de produção. A decisão depende de uma troca fundamental: a capacidade de processamento em lote de um forno versus a precisão de alta velocidade da indução.

A Diferença Fundamental: Como o Calor é Aplicado

O mecanismo de aquecimento é a característica definidora que separa estes dois poderosos processos de brasagem. Compreender isto é a chave para escolher o correto para as suas necessidades.

Brasagem em Forno: Imersão de Todo o Conjunto

Na brasagem em forno, as peças com metal de adição pré-posicionado são carregadas num forno. Toda a câmara, juntamente com todas as peças dentro dela, é lentamente e uniformemente elevada à temperatura de brasagem.

Este processo é realizado com mais frequência numa atmosfera controlada para evitar a oxidação. Métodos como a brasagem a vácuo, onde o ar é bombeado para fora, ou a brasagem com proteção de gás garantem um ambiente limpo, resultando em juntas fortes e de alta qualidade em todo o lote.

Brasagem por Indução: Calor Localizado e Preciso

A brasagem por indução utiliza uma corrente alternada de alta frequência que passa através de uma bobina de cobre. Isto cria um campo magnético poderoso e em rápida mudança em torno da área da junta.

Este campo magnético induz correntes elétricas (correntes parasitas) diretamente dentro das peças metálicas, fazendo com que aqueçam extremamente rápido devido à sua própria resistência elétrica. O calor é gerado internamente e concentrado apenas onde é necessário, deixando o resto do conjunto frio.

Comparação das Principais Características do Processo

Os diferentes métodos de aquecimento levam a resultados muito diferentes em termos de velocidade, controlo de qualidade, volume e flexibilidade.

Velocidade de Aquecimento e Tempo de Ciclo

A brasagem em forno é um processo em lote com um longo tempo de ciclo. Aquecer um forno inteiro e o seu conteúdo pode levar horas. No entanto, pode processar milhares de juntas simultaneamente, tornando o tempo por junta muito baixo.

A brasagem por indução é um processo de fluxo contínuo com um tempo de ciclo extremamente curto. O aquecimento é frequentemente concluído em segundos. Isto torna-a ideal para integração numa linha de produção automatizada onde as peças são processadas uma de cada vez.

Qualidade da Junta e Controlo da Atmosfera

A brasagem em forno oferece um controlo de atmosfera superior e uniforme. Uma atmosfera de vácuo ou gás inerte protege toda a peça da oxidação durante o longo ciclo de aquecimento, o que é crítico para materiais sensíveis e geometrias complexas.

A brasagem por indução fornece controlo de atmosfera localizado. Embora possa ser realizada numa câmara especial, é frequentemente feita ao ar livre usando um fluxo para prevenir a oxidação, ou com um fluxo direcionado de gás de proteção apontado para a junta. A qualidade é excelente na junta, mas o resto da peça não é protegido.

Volume de Produção e Escalabilidade

A brasagem em forno destaca-se na produção em lote de alto volume. A sua força reside na capacidade de manusear uma grande quantidade de peças, quer sejam grandes, complexas ou uma mistura de tamanhos diferentes, numa única corrida. A liga de adição é tipicamente pré-posicionada em cada peça antes do carregamento.

A brasagem por indução destaca-se na produção serial de alto volume. É concebida para brasar uma junta de cada vez, mas a uma velocidade incrível, tornando-a perfeita para células de fabrico dedicadas que produzem milhões de peças idênticas por ano.

Compreender as Compensações

Nenhum método está isento de limitações. A sua decisão requer ponderar os benefícios operacionais em relação às potenciais desvantagens.

Consumo de Energia

O aquecimento por indução é altamente eficiente em termos energéticos por peça. Converte energia elétrica em calor diretamente dentro da peça de trabalho, com muito pouco desperdício.

A brasagem em forno é menos eficiente em termos energéticos por peça, pois requer o aquecimento de toda a câmara do forno, dos suportes e da massa total de cada conjunto no interior. No entanto, para um forno totalmente carregado, o custo energético por junta pode ser muito competitivo.

Distorção e Tensão da Peça

O aquecimento e arrefecimento lentos e uniformes da brasagem em forno minimizam o choque térmico e a tensão, tornando-a uma excelente escolha para conjuntos delicados ou complexos propensos à distorção.

O aquecimento rápido e localizado da indução pode criar tensão térmica se não for devidamente projetado. A diferença de temperatura acentuada entre a junta quente e a massa fria da peça deve ser gerida.

Ferramental e Flexibilidade

Um forno é altamente flexível, capaz de processar uma grande variedade de formas e tamanhos de peças num único lote com um ferramental específico mínimo.

A brasagem por indução requer uma bobina de indução concebida à medida para cada geometria de junta específica. Isto torna-a menos flexível para produção de baixo volume e alta mistura, mas garante uma repetibilidade perfeita após a configuração.

Fazer a Escolha Certa para a Sua Aplicação

Para selecionar o processo correto, analise as restrições e objetivos primários do seu projeto.

- Se o seu foco principal é brasar conjuntos grandes e complexos ou milhares de peças pequenas numa única corrida: A brasagem em forno é a escolha ideal pela sua capacidade de lote e aquecimento uniforme.

- Se o seu foco principal é integrar uma etapa de brasagem numa linha de produção automatizada de alta velocidade para uma peça específica: A brasagem por indução fornece a velocidade, precisão e repetibilidade inigualáveis de que necessita.

- Se o seu foco principal é alcançar a junta de mais alta pureza absoluta e prevenir qualquer oxidação em todo o componente: A brasagem em forno a vácuo oferece o ambiente mais controlado possível.

Em última análise, a sua decisão é guiada por saber se a sua operação beneficia mais do controlo uniforme do processamento em lote ou da velocidade focada de um fluxo contínuo.

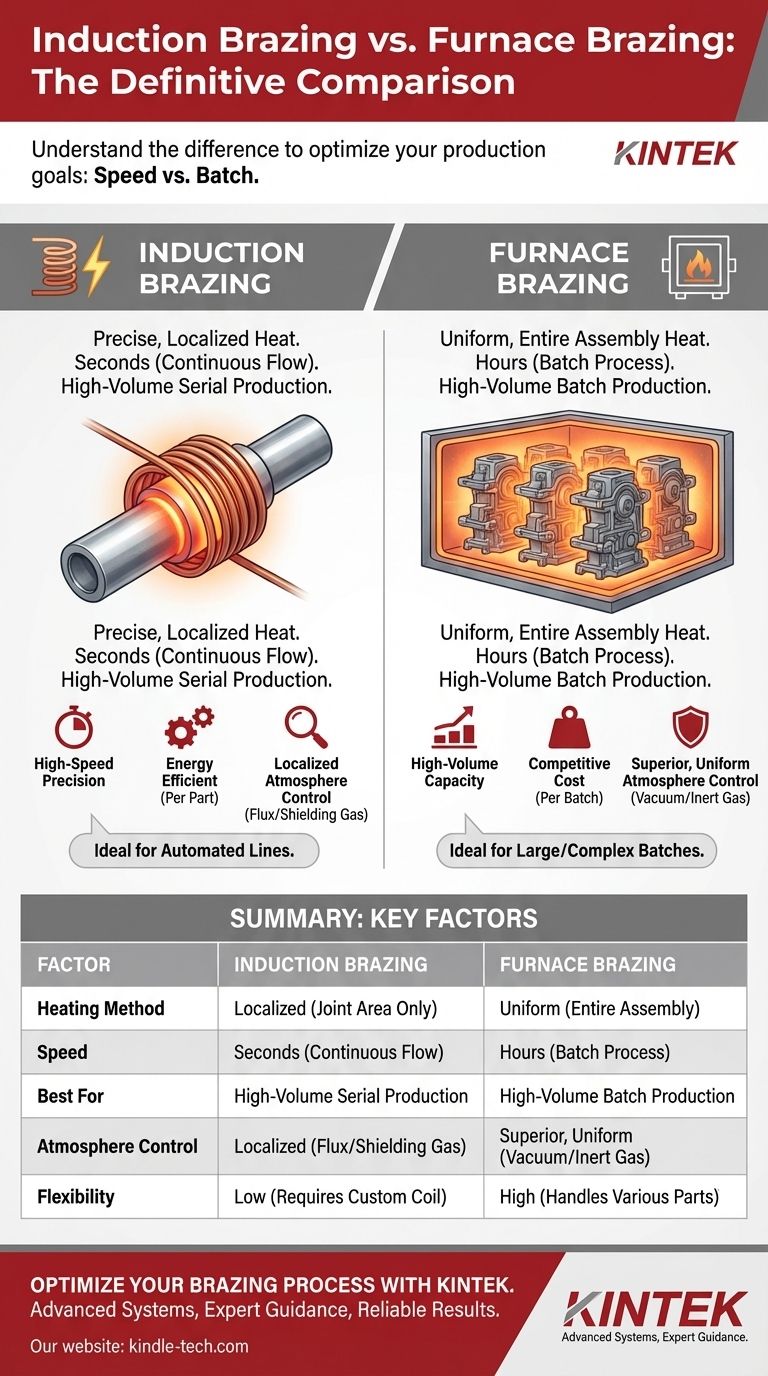

Tabela de Resumo:

| Fator | Brasagem por Indução | Brasagem em Forno |

|---|---|---|

| Método de Aquecimento | Localizado (apenas área da junta) | Uniforme (conjunto inteiro) |

| Velocidade | Segundos (fluxo contínuo) | Horas (processo em lote) |

| Ideal Para | Produção serial de alto volume | Produção em lote de alto volume |

| Controlo da Atmosfera | Localizado (fluxo/gás de proteção) | Superior, uniforme (vácuo/gás inerte) |

| Flexibilidade | Baixa (requer bobina personalizada) | Alta (lida com várias peças) |

Otimize o Seu Processo de Brasagem com a KINTEK

Escolher o método de brasagem correto é fundamental para a sua eficiência de produção e qualidade do produto. Quer necessite da precisão de alta velocidade da brasagem por indução para linhas automatizadas ou da capacidade de processamento em lote da brasagem em forno para conjuntos complexos, a KINTEK tem a experiência e o equipamento para apoiar as suas necessidades de laboratório e fabrico.

Nós fornecemos:

- Sistemas avançados de brasagem e consumíveis

- Orientação especializada para selecionar o método ideal para a sua aplicação

- Equipamento fiável que garante resultados consistentes e de alta qualidade

Pronto para melhorar as suas operações de brasagem? Contacte os nossos especialistas hoje para discutir os seus requisitos específicos e descobrir como as soluções da KINTEK podem impulsionar o seu sucesso.

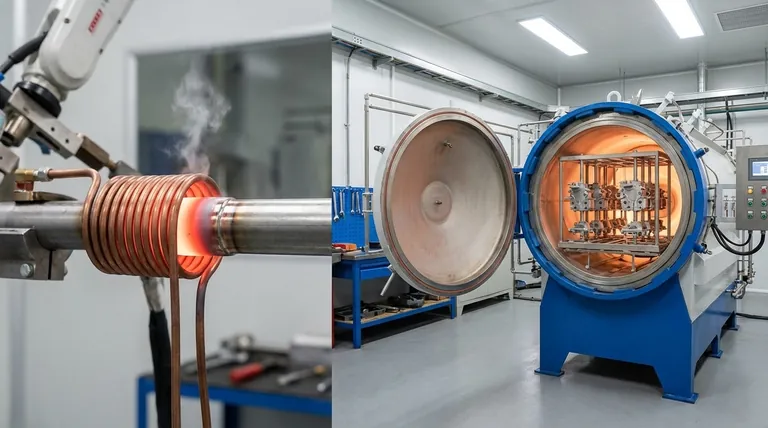

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Qual é a principal vantagem que a brasagem tem sobre a soldagem? Unir Metais Dissimilares com Facilidade

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- Qual é o fator mais importante que influencia a resistência da junta soldada por brasagem? Domine a folga da junta para máxima resistência

- Por que você brasaria em vez de soldar? Preservar a Integridade do Material e Unir Metais Diferentes

- Quais são os fatores que afetam a resistência de uma junta soldada por brasagem? Domine as 4 Chaves para uma União Perfeita