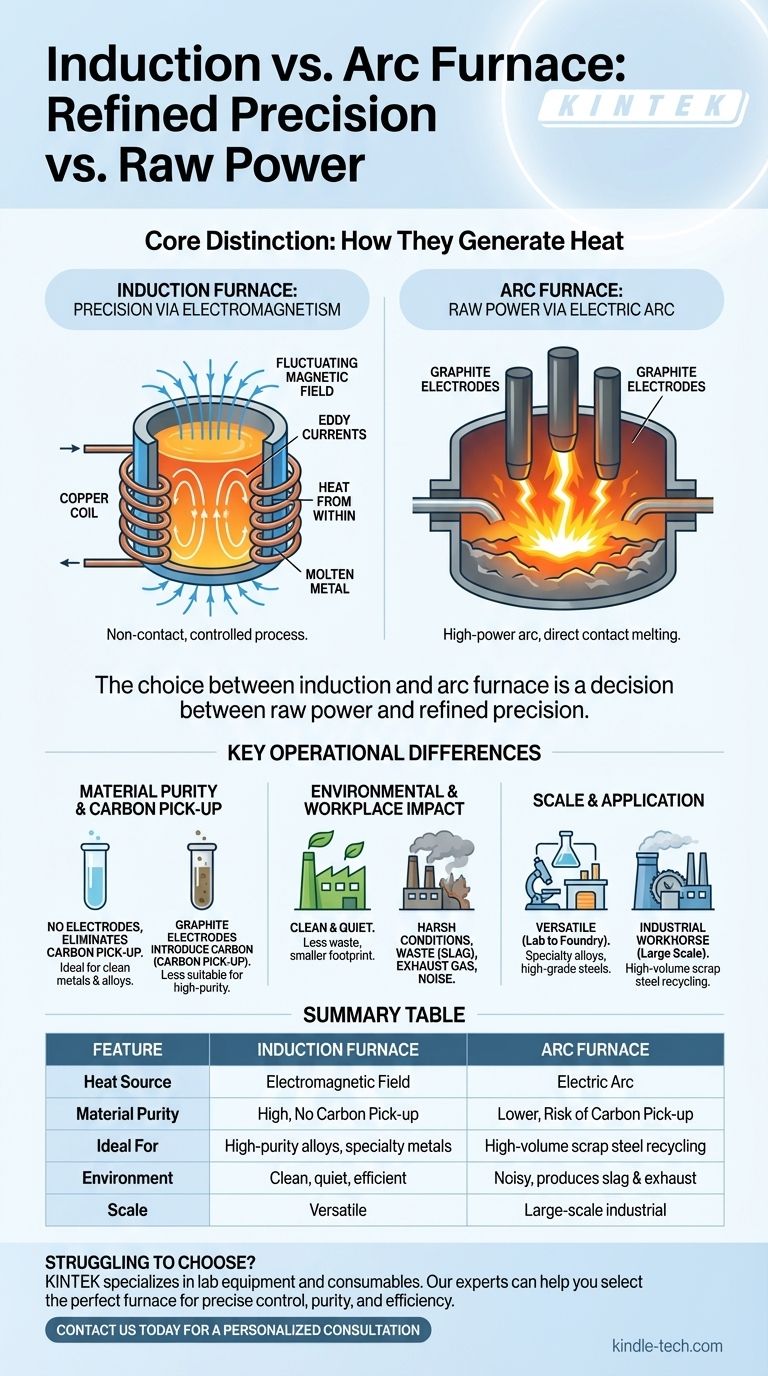

Em sua essência, os fornos de indução e a arco diferem fundamentalmente na forma como geram calor. Um forno elétrico a arco (EAF) usa um arco elétrico de alta potência entre eletrodos para fundir metal com energia bruta e intensa. Em contraste, um forno de indução usa um campo magnético potente e sem contato para aquecer e fundir o metal por dentro, oferecendo um processo muito mais limpo e controlado.

A escolha entre um forno de indução e um forno a arco é uma decisão entre potência bruta e precisão refinada. Os fornos a arco se destacam na reciclagem de aço sucata de alto volume, enquanto os fornos de indução fornecem a fusão limpa e controlada essencial para ligas especiais e metais de alta pureza.

Como Eles Geram Calor: A Distinção Essencial

A diferença mais significativa reside no mecanismo físico usado para criar o imenso calor necessário para fundir metais. Essa única distinção impulsiona todas as diferenças subsequentes na aplicação, pureza e impacto ambiental.

O Forno a Arco: Potência Bruta via Arco Elétrico

Um forno elétrico a arco opera como um raio controlado. Ele usa grandes eletrodos de grafite que são abaixados em uma câmara cheia de sucata de metal.

Uma corrente elétrica maciça é passada através desses eletrodos, criando um poderoso arco elétrico que salta entre os eletrodos e a carga de metal. Este arco gera temperaturas extremamente altas, fundindo rapidamente o metal.

O Forno de Indução: Precisão via Eletromagnetismo

Um forno de indução funciona sem qualquer contato direto ou arco. Ele consiste em um cadinho (um recipiente para o metal) cercado por uma bobina de fio de cobre.

Uma poderosa corrente alternada é passada através da bobina, criando um campo magnético flutuante. Este campo induz poderosas correntes elétricas, conhecidas como correntes parasitas, diretamente dentro do próprio metal, fazendo com que ele aqueça e derreta de dentro para fora.

Principais Diferenças Operacionais

O método de aquecimento impacta diretamente o desempenho do forno, a qualidade do produto final e seu efeito no ambiente circundante.

Pureza do Material e Captação de Carbono

Os eletrodos de grafite em um forno a arco são um ponto crítico de diferença. À medida que são consumidos durante a operação, eles podem introduzir carbono no metal fundido. Isso é conhecido como "captação de carbono" e pode ser indesejável ao produzir aços especiais de baixo carbono ou alta pureza.

Os fornos de indução não possuem eletrodos, eliminando completamente o risco de captação de carbono. Isso os torna ideais para a produção de metais e ligas limpas onde a composição química precisa é crítica.

Impacto Ambiental e no Local de Trabalho

Os fornos a arco são conhecidos por suas condições operacionais severas. O processo produz resíduos significativos (escória), gases de escape e níveis de ruído extremos.

Os fornos de indução são comparativamente limpos e silenciosos. Eles geram muito menos resíduos e poluição, criando um ambiente de trabalho muito melhor e uma pegada ambiental menor.

Escala e Aplicação

Os fornos elétricos a arco são cavalos de batalha industriais, muitas vezes construídos em uma escala massiva. Eles são a principal tecnologia usada em "mini-usinas" para reciclar enormes volumes de sucata de aço em novos produtos.

Os fornos de indução são geralmente mais versáteis em tamanho, variando de pequenas unidades de laboratório a grandes fornos de fundição. Eles são preferidos para a criação de ligas especiais, aços de alta qualidade e fusão de metais não ferrosos onde o controle de qualidade é primordial.

Compreendendo as Trocas

Nenhum forno é universalmente "melhor"; eles são ferramentas especializadas projetadas para diferentes tarefas. Compreender suas trocas inerentes é fundamental para escolher o certo.

Por Que Escolher um Forno a Arco?

A principal vantagem do EAF é sua capacidade de fundir grandes quantidades de sucata de aço de baixa qualidade e não preparada muito rapidamente. Sua potência bruta pode lidar com impurezas e grandes e densos pedaços de material que seriam inadequados para um forno de indução. É a espinha dorsal da reciclagem moderna de aço por uma razão.

O Caso do Forno de Indução

O forno de indução oferece eficiência energética superior (ao fundir sucata limpa e pré-dimensionada), controle preciso de temperatura e uma ação de agitação natural do campo magnético que melhora a consistência da liga. Seu processo de fusão limpo o torna a escolha padrão para fundições que produzem peças fundidas e ligas de alto valor.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final depende inteiramente do material que você está processando e de seu objetivo final.

- Se seu foco principal é a reciclagem de aço em larga escala a partir de sucata: A potência bruta e a alta capacidade de um forno elétrico a arco são inigualáveis.

- Se seu foco principal é a produção de ligas de alta pureza ou metais especiais: O aquecimento limpo e controlável de um forno de indução é a escolha superior.

- Se seu foco principal é a eficiência operacional e um melhor ambiente de trabalho: O forno de indução oferece um processo significativamente mais limpo, silencioso e muitas vezes mais eficiente em termos de energia para materiais apropriados.

Em última análise, compreender a diferença fundamental entre o aquecimento a arco de força bruta e o aquecimento por indução preciso é o primeiro passo para selecionar a ferramenta certa para seus objetivos metalúrgicos.

Tabela Resumo:

| Característica | Forno de Indução | Forno a Arco |

|---|---|---|

| Fonte de Calor | Campo eletromagnético (indução) | Arco elétrico de eletrodos de grafite |

| Pureza do Material | Alta (sem captação de carbono) | Menor (risco de captação de carbono) |

| Ideal Para | Ligas de alta pureza, metais especiais | Reciclagem de sucata de aço de alto volume |

| Ambiente | Limpo, silencioso, eficiente | Ruidoso, produz escória e exaustão |

| Escala | Versátil (laboratório a fundição) | Industrial em larga escala |

Com dificuldades para escolher o forno certo para seu laboratório ou fundição? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo a todas as suas necessidades laboratoriais. Nossos especialistas podem ajudá-lo a selecionar o forno de indução ou a arco perfeito para garantir controle preciso de temperatura, pureza do material e eficiência operacional para seus metais e ligas específicas. Entre em contato conosco hoje para uma consulta personalizada e descubra todo o potencial do seu processo de fusão!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

As pessoas também perguntam

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura