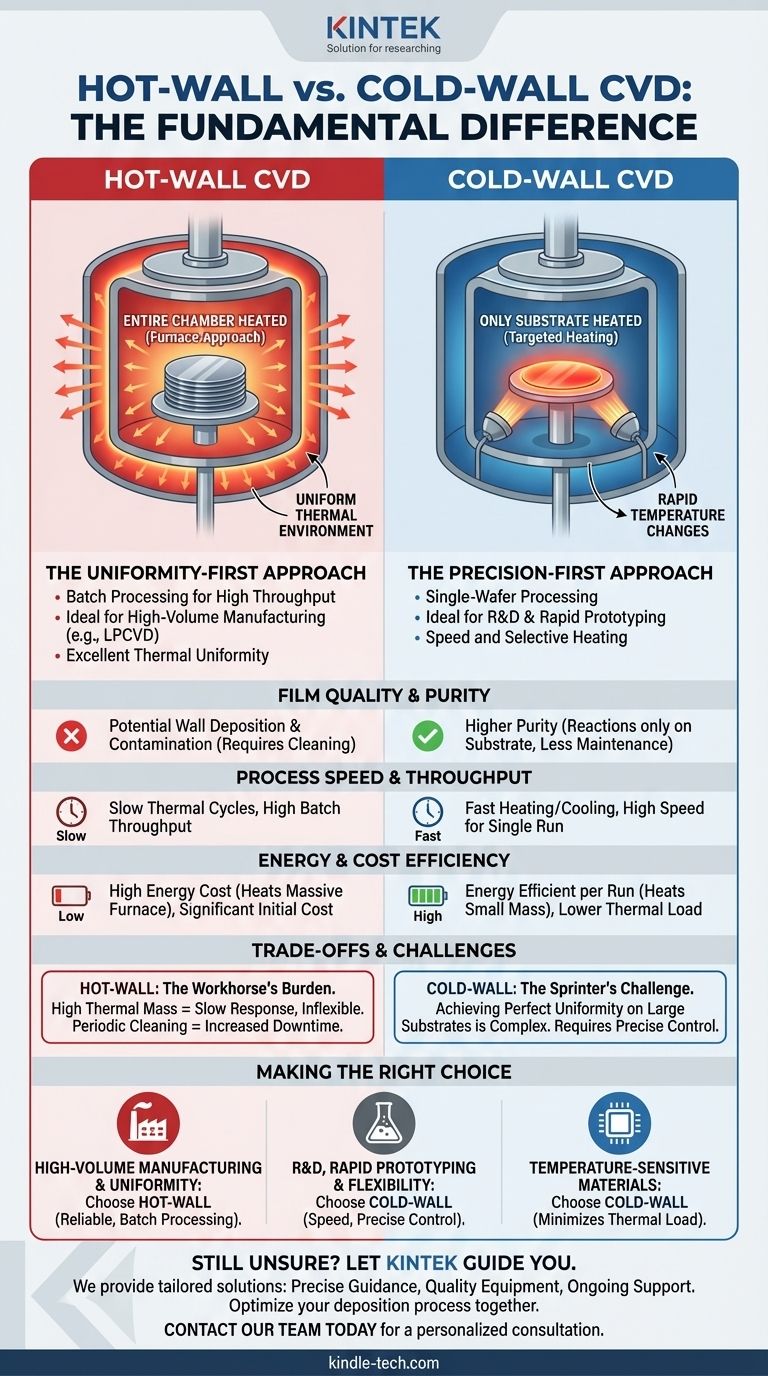

A diferença fundamental entre a Deposição Química a Vapor (CVD) de parede quente e de parede fria reside na parte do sistema que é aquecida. Num reator CVD de parede quente, toda a câmara de processo é aquecida, garantindo um ambiente de temperatura altamente uniforme. Num reator CVD de parede fria, apenas o substrato é aquecido, enquanto as paredes da câmara permanecem frias.

A escolha entre um sistema de parede quente ou de parede fria é uma troca estratégica. O CVD de parede quente prioriza a uniformidade térmica e o processamento em lote para fabricação de alto rendimento, enquanto o CVD de parede fria prioriza a velocidade e o aquecimento seletivo para pesquisa, prototipagem rápida e aplicações sensíveis à temperatura.

O Princípio Fundamental: Para Onde Vai o Calor?

O método de fornecimento de energia térmica para impulsionar a reação química é a principal distinção entre essas duas arquiteturas. Essa única escolha de design tem consequências significativas para todo o processo de deposição.

CVD de Parede Quente: A Abordagem "Uniformidade em Primeiro Lugar"

Num sistema de parede quente, a câmara do reator é colocada dentro de um forno maior. Essa abordagem de "forno" aquece tudo — as paredes da câmara, o gás e os substratos — à mesma temperatura alvo.

Este método se destaca na criação de um ambiente térmico excepcionalmente uniforme. Como a temperatura é consistente em todos os lugares, é ideal para revestir muitos substratos de uma só vez em um processo em lote, o que é crítico para a fabricação de alto volume.

O CVD de Baixa Pressão (LPCVD) é uma técnica comum que frequentemente utiliza um design de parede quente para produzir filmes altamente puros e homogêneos, como polissilício e nitreto de silício, em altas temperaturas (tipicamente >600°C).

CVD de Parede Fria: A Abordagem "Precisão em Primeiro Lugar"

Num sistema de parede fria, o aquecimento é aplicado direta e seletivamente ao suporte do substrato ou ao próprio substrato, frequentemente usando métodos como aquecimento resistivo ou lâmpadas. As paredes da câmara são ativamente resfriadas ou permanecem à temperatura ambiente.

Este aquecimento direcionado permite mudanças de temperatura muito rápidas. O sistema pode aquecer e resfriar em minutos, encurtando drasticamente os tempos de processo em comparação com as horas necessárias para um forno de parede quente maciço.

Isso torna o CVD de parede fria ideal para processamento de wafer único, pesquisa e desenvolvimento onde são necessárias iterações rápidas, e para depositar materiais onde reações indesejadas nas paredes da câmara poderiam causar contaminação.

Por Que Essa Diferença Importa na Prática

O método de aquecimento impacta diretamente a velocidade do processo, a qualidade do filme e os custos operacionais. Compreender essas implicações práticas é fundamental para selecionar a ferramenta certa para o trabalho.

Qualidade e Pureza do Filme

Sistemas de parede quente podem, às vezes, sofrer de deposição indesejada nas paredes da câmara. Com o tempo, esse material pode descamar e contaminar os substratos, exigindo ciclos de limpeza periódicos e demorados.

Sistemas de parede fria evitam em grande parte esse problema. Ao manter as paredes da câmara frias, os gases precursores reagem apenas na superfície quente do substrato, levando a uma maior pureza do filme e menos manutenção do reator.

Velocidade do Processo e Rendimento

O CVD de parede fria oferece velocidade de processo superior para uma única execução devido às suas capacidades rápidas de aquecimento e resfriamento.

No entanto, o CVD de parede quente frequentemente proporciona um rendimento geral maior para fabricação estabelecida. Sua capacidade de processar grandes lotes de substratos simultaneamente pode ser mais eficiente para produção em massa, apesar dos longos ciclos térmicos.

Eficiência Energética e Custo

Em uma base por execução, os sistemas de parede fria são mais eficientes em termos energéticos. Eles gastam energia apenas para aquecer a pequena massa do substrato e seu suporte.

Reatores de parede quente são menos eficientes, pois devem aquecer toda a câmara do forno, que é maciça. Embora o custo operacional por wafer possa ser baixo devido ao processamento em lote, os custos iniciais de capital e energia são significativos.

Compreendendo as Trocas

Nenhum método é universalmente superior; cada um vem com um conjunto distinto de compromissos que o torna adequado para diferentes objetivos.

Sistemas de Parede Quente: O Fardo do Cavalo de Batalha

A principal desvantagem de um sistema de parede quente é sua alta massa térmica. É lento para responder a mudanças de temperatura, tornando-o inflexível para processos que exigem ciclagem rápida. A necessidade de limpeza periódica devido à deposição na parede também aumenta o tempo de inatividade e a complexidade operacional.

Sistemas de Parede Fria: O Desafio do Sprinter

O principal desafio para os sistemas de parede fria é alcançar uma uniformidade de temperatura perfeita em um substrato grande. Como o calor é aplicado diretamente, pequenas variações podem criar gradientes de temperatura, potencialmente afetando a consistência e o estresse do filme depositado. Isso torna o design do reator e o controle do processo mais complexos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da arquitetura CVD correta depende inteiramente do seu objetivo principal, seja volume de produção, flexibilidade de pesquisa ou restrições de material.

- Se o seu foco principal é fabricação de alto volume e uniformidade de filme: Um sistema de parede quente, como os usados para LPCVD, é o padrão da indústria por sua confiabilidade e rendimento de processamento em lote.

- Se o seu foco principal é pesquisa, desenvolvimento ou prototipagem rápida: Um sistema de parede fria oferece a velocidade, flexibilidade e controle preciso necessários para experimentar novos materiais e processos.

- Se o seu foco principal é depositar em materiais sensíveis à temperatura: O CVD de parede fria é a escolha clara, pois minimiza a carga térmica geral e evita danos ao substrato ou componentes subjacentes.

Em última análise, entender se deve aquecer todo o processo ou apenas o produto é a chave para dominar seus objetivos de deposição.

Tabela Resumo:

| Característica | CVD de Parede Quente | CVD de Parede Fria |

|---|---|---|

| Método de Aquecimento | Câmara inteira aquecida em um forno | Apenas o substrato é aquecido; paredes permanecem frias |

| Principal Vantagem | Excelente uniformidade de temperatura | Aquecimento/resfriamento rápido e velocidade de processo |

| Caso de Uso Ideal | Fabricação em lote de alto volume (ex: LPCVD) | P&D, prototipagem rápida, processamento de wafer único |

| Pureza do Filme | Potencial para deposição e contaminação na parede | Maior pureza; reações apenas no substrato |

| Massa Térmica | Alta (mudanças lentas de temperatura) | Baixa (ciclos rápidos de temperatura) |

| Eficiência Energética | Menor por execução (aquece a câmara inteira) | Maior por execução (aquece apenas o substrato) |

Ainda Não Tem Certeza Qual Sistema CVD é o Certo para o Seu Laboratório?

Escolher entre CVD de parede quente e de parede fria é uma decisão crítica que impacta a eficiência da sua pesquisa, o rendimento e a qualidade do filme. Os especialistas da KINTEK podem ajudá-lo a navegar por essas trocas.

Oferecemos soluções personalizadas para as necessidades do seu laboratório:

- Orientação Precisa: Nossos especialistas técnicos analisarão sua aplicação específica — seja fabricação de alto volume que exige uniformidade de parede quente ou P&D ágil que necessita de velocidade de parede fria — para recomendar o sistema ideal.

- Equipamento de Qualidade: A KINTEK é especializada em equipamentos e consumíveis de laboratório confiáveis, incluindo sistemas CVD projetados para desempenho e durabilidade.

- Suporte Contínuo: Da instalação à manutenção, garantimos que seu equipamento opere com desempenho máximo, minimizando o tempo de inatividade e maximizando sua produção de pesquisa.

Vamos otimizar seu processo de deposição juntos. Entre em contato com nossa equipe hoje para uma consulta personalizada e descubra como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos