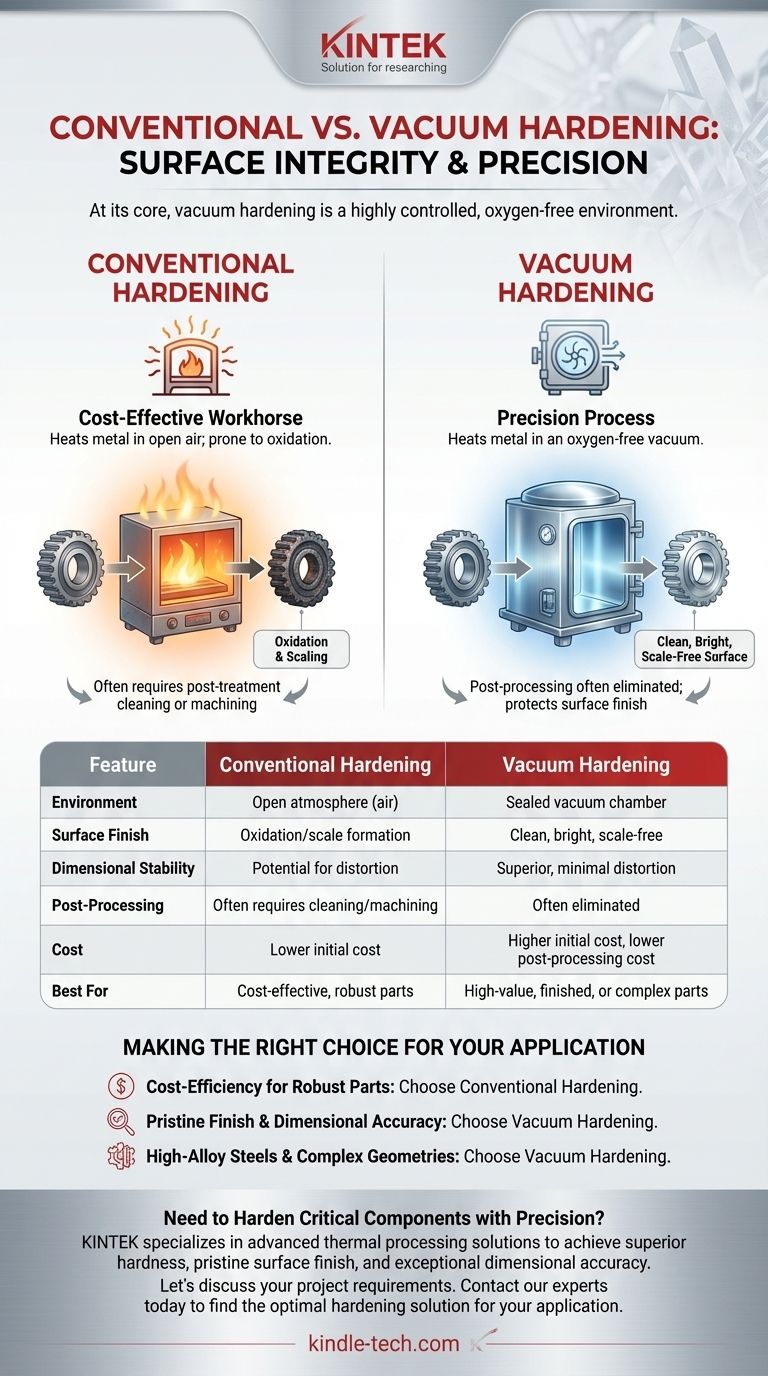

Em sua essência, a têmpera a vácuo não é um processo diferente da têmpera, mas sim um ambiente altamente controlado no qual a têmpera ocorre. Enquanto a têmpera convencional expõe o metal ao ar livre durante o aquecimento, a têmpera a vácuo realiza o mesmo ciclo de aquecimento e resfriamento dentro de uma câmara de vácuo. Essa única alteração — a remoção do ar — evita reações superficiais, resultando em um produto final mais limpo e dimensionalmente mais preciso.

A escolha fundamental entre a têmpera convencional e a têmpera a vácuo é uma escolha sobre a integridade da superfície. A têmpera convencional é um cavalo de batalha econômico, enquanto a têmpera a vácuo é um processo de precisão que protege a superfície da peça, eliminando a necessidade de limpeza ou usinagem pós-tratamento dispendiosa.

O que é Têmpera? Uma Visão Geral Fundamental

O Princípio Central: Aquecer e Resfriar Rapidamente (Quench)

Toda têmpera de aço opera em um princípio simples: aquecer o metal a uma temperatura crítica específica para alterar sua estrutura cristalina interna e, em seguida, resfriá-lo rapidamente (um processo chamado têmpera).

Esse resfriamento rápido aprisiona a estrutura alterada, aumentando drasticamente a dureza e a resistência ao desgaste do metal. As temperaturas específicas, os tempos de aquecimento e os métodos de têmpera variam dependendo do tipo de aço e das propriedades desejadas.

O Problema com o Ar

Na têmpera convencional, esse processo de aquecimento ocorre em um forno cheio de ar. O oxigênio na atmosfera reage com a superfície quente do metal, causando oxidação (formação de carepa) e potencialmente alterando o teor de carbono na superfície (descarbonetação), o que pode amolecer a peça.

Como a Têmpera a Vácuo Redefine o Processo

A têmpera a vácuo segue o mesmo princípio de aquecer e resfriar rapidamente, mas o realiza dentro de uma câmara selada e controlada por computador da qual quase todo o ar foi removido.

O Papel Crítico do Ambiente de Vácuo

Ao criar um vácuo, o processo remove os elementos reativos — principalmente o oxigênio — que causam defeitos superficiais.

Esse ambiente livre de oxigênio impede completamente a oxidação. Como resultado, as peças saem do forno com uma superfície metálica limpa, brilhante e livre de carepa.

O Impacto na Integridade e Acabamento da Superfície

A vantagem mais significativa da têmpera a vácuo é o acabamento de superfície imaculado. Como não há carepa para remover, operações secundárias como jateamento, retificação ou usinagem são frequentemente eliminadas.

Isso é especialmente crítico para peças acabadas com tolerâncias apertadas ou geometrias complexas, onde a limpeza pós-têmpera pode danificar o componente ou alterar suas dimensões.

Precisão e Repetibilidade Incomparáveis

Fornos a vácuo modernos oferecem controle de temperatura excepcional por computador. Isso garante que a peça inteira, independentemente de sua complexidade, aqueça e esfrie a uma taxa uniforme.

Essa uniformidade minimiza tensões internas e distorção, resultando em estabilidade dimensional superior. Além disso, o controle digital garante que cada peça em um lote, e cada lote subsequente, seja tratada com parâmetros idênticos, garantindo alta repetibilidade.

Compreendendo as Compensações

Escolher o método de têmpera correto é uma decisão técnica e financeira. Nenhum processo é universalmente superior; eles são ferramentas para trabalhos diferentes.

O Caso para a Têmpera Convencional

Para muitos componentes de uso geral onde o acabamento da superfície não é uma preocupação principal ou onde a usinagem subsequente já está planejada, a têmpera convencional é a solução mais econômica.

Ela fornece o aumento necessário na dureza e durabilidade para uma vasta gama de aplicações a um preço mais baixo. É o cavalo de batalha confiável da indústria de tratamento térmico.

O Investimento na Têmpera a Vácuo

A têmpera a vácuo é um processo mais caro devido aos equipamentos sofisticados envolvidos. No entanto, esse custo inicial é frequentemente compensado pela eliminação de etapas de pós-processamento.

Quando você considera a mão de obra e o tempo economizados por não ter que limpar, retificar ou usinar a carepa da superfície, a têmpera a vácuo pode se tornar a escolha mais econômica para peças de alto valor ou acabadas.

Considerações de Material e Geometria

Certos materiais, particularmente aços para ferramentas de alta liga, são altamente sensíveis à descarbonetação superficial. Para esses metais, a têmpera a vácuo não é apenas uma opção, mas uma necessidade para preservar suas características de desempenho pretendidas.

Peças complexas com detalhes intrincados ou seções finas também se beneficiam imensamente do aquecimento uniforme de um forno a vácuo, que evita empenamento e distorção.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o processo apropriado, você deve alinhar o método com o resultado mais crítico do seu projeto.

- Se seu foco principal for a eficiência de custo para peças robustas: A têmpera convencional fornece as propriedades mecânicas necessárias sem o custo premium.

- Se seu foco principal for um acabamento de superfície imaculado e precisão dimensional: A têmpera a vácuo é a escolha definitiva para evitar o pós-tratamento e preservar as tolerâncias.

- Se seu foco principal for processar aços de alta liga ou geometrias complexas: A têmpera a vácuo oferece o controle necessário para evitar a degradação do material e a distorção.

Em última análise, escolher o processo de têmpera correto é sobre combinar a ferramenta com as demandas específicas do componente e sua aplicação.

Tabela Resumo:

| Característica | Têmpera Convencional | Têmpera a Vácuo |

|---|---|---|

| Ambiente | Atmosfera aberta (ar) | Câmara de vácuo selada |

| Acabamento da Superfície | Formação de oxidação/carepa | Limpo, brilhante, livre de carepa |

| Estabilidade Dimensional | Potencial para distorção | Superior, distorção mínima |

| Pós-processamento | Frequentemente requer limpeza/usinagem | Frequentemente eliminado |

| Custo | Custo inicial mais baixo | Custo inicial mais alto, custo pós-processamento mais baixo |

| Melhor Para | Peças robustas e econômicas | Peças de alto valor, acabadas ou complexas |

Precisa Temperar Componentes Críticos com Precisão?

Escolher o processo de têmpera correto é essencial para o desempenho e a longevidade de suas peças. A KINTEK é especializada em soluções avançadas de processamento térmico, incluindo têmpera a vácuo, para atender às exigentes necessidades de laboratórios e fabricantes.

Nossa experiência garante que seus aços de alta liga e geometrias complexas atinjam dureza superior, um acabamento de superfície imaculado e precisão dimensional excepcional — tudo isso enquanto potencialmente reduz seu custo total ao eliminar o dispendioso pós-processamento.

Vamos discutir os requisitos do seu projeto. Entre em contato com nossos especialistas hoje para encontrar a solução de têmpera ideal para sua aplicação.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Como aspirar um forno? Um Guia Passo a Passo para Manutenção DIY Segura

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico