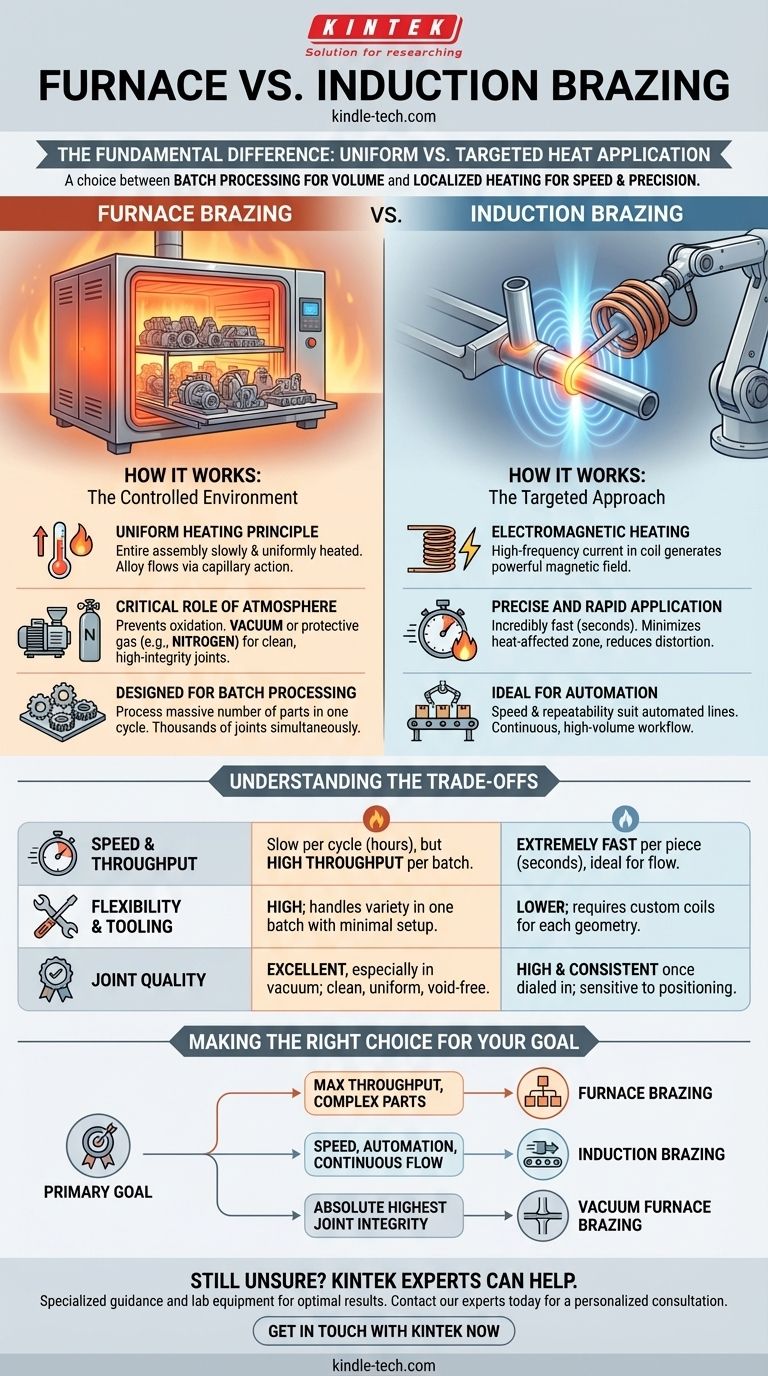

A diferença fundamental entre a brasagem em forno e a brasagem por indução reside no método de aplicação de calor. A brasagem em forno aquece todo o conjunto uniformemente dentro de uma atmosfera controlada, tornando-a ideal para processar muitas peças de uma só vez. Em contraste, a brasagem por indução usa um campo eletromagnético direcionado para aquecer rápida e seletivamente apenas a área específica da junta, destacando-se em velocidade e produção automatizada.

Sua escolha entre esses métodos é uma decisão entre processamento em lote para volume e aquecimento localizado para velocidade e precisão. A brasagem em forno é incomparável para conjuntos complexos ou grandes quantidades, enquanto a brasagem por indução é a escolha superior para integração em um processo de fabricação de fluxo contínuo e de alta velocidade.

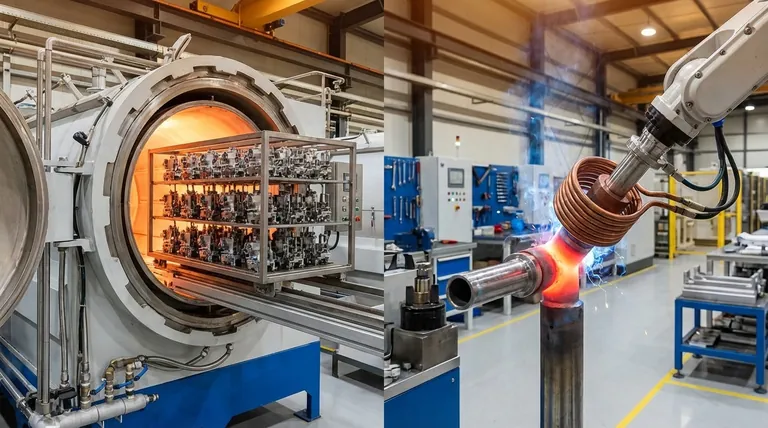

Como Funciona a Brasagem em Forno: O Ambiente Controlado

A brasagem em forno é um processo térmico que depende de levar conjuntos inteiros à temperatura de brasagem dentro de um forno cuidadosamente gerenciado. O sucesso do processo depende muito do controle do ambiente.

O Princípio do Aquecimento Uniforme

O conceito central é simples: todo o conjunto, incluindo os metais de base e a liga de enchimento de brasagem pré-posicionada, é aquecido lenta e uniformemente. Uma vez que atinge uma temperatura acima do ponto de fusão do metal de enchimento, a liga flui para as juntas por ação capilar.

O Papel Crítico da Atmosfera

Para evitar que as peças oxidem em altas temperaturas, o processo é realizado em uma atmosfera controlada. Esta é, na maioria das vezes, um vácuo ou um gás protetor como o nitrogênio.

A brasagem a vácuo, onde o ar é bombeado para fora do forno, é particularmente eficaz. Ela elimina oxigênio e outros contaminantes, resultando em juntas excepcionalmente limpas, fortes e de alta integridade para aplicações críticas.

Projetada para Processamento em Lote

Uma vantagem chave da brasagem em forno é sua capacidade de processar um grande número de peças em um único ciclo. Os conjuntos podem ser carregados em bandejas e colocados no forno, permitindo a criação de milhares de juntas simultaneamente.

Como Funciona a Brasagem por Indução: A Abordagem Direcionada

A brasagem por indução opera em um princípio completamente diferente. Em vez de aquecer a peça inteira, ela foca energia intensa precisamente onde é necessária — na própria junta.

Aquecimento Eletromagnético

Este método usa uma corrente alternada de alta frequência passada através de uma bobina de cobre. Esta bobina gera um campo magnético poderoso e em rápida mudança ao redor da área da junta.

O campo magnético induz correntes elétricas de "redemoinho" (eddy currents) dentro das peças de metal. A resistência do metal ao fluxo dessas correntes gera calor intenso e localizado muito rapidamente.

Aplicação Precisa e Rápida

O aquecimento é incrivelmente rápido, muitas vezes levando apenas alguns segundos. Como o calor é confinado à junta, ele minimiza a zona afetada pelo calor, reduz a distorção da peça e protege componentes sensíveis próximos.

Ideal para Automação

A velocidade e a repetibilidade da brasagem por indução a tornam excepcionalmente adequada para linhas de produção automatizadas e semiautomatizadas. Ela pode ser facilmente integrada a uma célula de fabricação para um fluxo de trabalho contínuo e de alto volume.

Entendendo as Compensações (Trade-offs)

Nenhum método é universalmente superior; a escolha certa depende inteiramente das prioridades específicas da sua aplicação. As principais compensações envolvem equilibrar velocidade, volume, flexibilidade e qualidade final da junta.

Velocidade vs. Vazão (Throughput)

A indução é dramaticamente mais rápida por peça, tornando-a ideal para fluxo de peça única. A brasagem em forno é lenta por ciclo (muitas vezes horas), mas sua capacidade de processar milhares de peças de uma vez lhe confere uma enorme vazão para grandes lotes.

Flexibilidade e Ferramental (Tooling)

A brasagem por indução requer uma bobina projetada sob medida para cada geometria de junta específica. Isso a torna menos flexível para oficinas com uma alta mistura de peças diferentes. Os fornos são altamente flexíveis e podem lidar com uma ampla variedade de formas e tamanhos de peças em um único lote com mínimas alterações de configuração.

Qualidade e Consistência da Junta

A brasagem em forno a vácuo é frequentemente considerada o padrão ouro para qualidade. Ela produz as juntas mais limpas, uniformes e livres de vazios porque a peça inteira é aquecida uniformemente em um ambiente puro, prevenindo a formação de óxidos.

A brasagem por indução produz juntas altamente consistentes assim que o processo é ajustado, mas é mais suscetível a variações no posicionamento da peça e no alinhamento da bobina.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo correto requer alinhar os pontos fortes do método com seu objetivo principal de fabricação.

- Se seu foco principal é a vazão máxima para grandes lotes de peças complexas: A brasagem em forno é a escolha clara por sua capacidade de processar milhares de conjuntos simultaneamente.

- Se seu foco principal é a velocidade e a integração em uma linha de montagem automatizada: A brasagem por indução é superior devido ao seu aquecimento rápido e repetível de juntas individuais em um fluxo contínuo.

- Se seu foco principal é a integridade absoluta da junta para componentes críticos: A brasagem em forno a vácuo fornece os resultados mais limpos, fortes e confiáveis ao eliminar a contaminação atmosférica.

Compreender essas diferenças centrais no método de aquecimento é a chave para selecionar o processo mais eficaz e econômico para seus objetivos específicos de fabricação.

Tabela de Resumo:

| Recurso | Brasagem em Forno | Brasagem por Indução |

|---|---|---|

| Método de Aquecimento | Aquecimento uniforme de todo o conjunto em atmosfera controlada | Aquecimento direcionado e localizado da junta via campo eletromagnético |

| Ideal Para | Lotes de alto volume, conjuntos complexos, maior integridade da junta | Automação de alta velocidade, fluxo de peça única, mínima distorção pelo calor |

| Velocidade | Lenta por ciclo (horas), mas alta vazão por lote | Extremamente rápida por peça (segundos) |

| Flexibilidade | Alta; lida com várias peças em um lote | Menor; requer bobinas personalizadas para cada geometria de junta |

| Qualidade da Junta | Excelente, especialmente a vácuo; limpa e uniforme | Alta e consistente, mas sensível ao posicionamento da peça |

Ainda em dúvida sobre qual método de brasagem é o certo para o seu projeto?

A equipe da KINTEK é especializada em fornecer orientação especializada e o equipamento de laboratório certo para suas aplicações de brasagem. Entendemos que a escolha entre brasagem em forno e por indução afeta sua eficiência de produção, custo e qualidade final do produto.

Deixe-nos ajudá-lo a alcançar resultados ótimos. Contate nossos especialistas hoje mesmo para uma consulta personalizada e descubra como nossas soluções podem aprimorar seu processo de fabricação.

Entre em Contato com a KINTEK Agora

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Qual método de transferência de calor ocorre no vácuo? Desvendando o Poder da Radiação Térmica

- É possível soldar a prata em aço inoxidável? Um guia para superar a barreira de óxido

- Quais são os tipos de metal de adição na brasagem? Selecione a Liga Certa para uma Junta Forte e Durável

- Qual é o propósito de um sistema de vácuo? Alcance Controle de Processo e Pureza Inigualáveis

- Qual é o processo de cementação? Alcance um Endurecimento Superior da Superfície com Precisão

- Quais são exemplos de tratamento térmico? Recozimento Mestre, Têmpera, Revenimento e Cementação

- Pode ocorrer um arco em vácuo? Descubra os Perigos Ocultos dos Sistemas de Vácuo de Alta Tensão

- Que tipo de forno pode ser usado em alta temperatura? Escolha a Ferramenta Certa para o Seu Processo