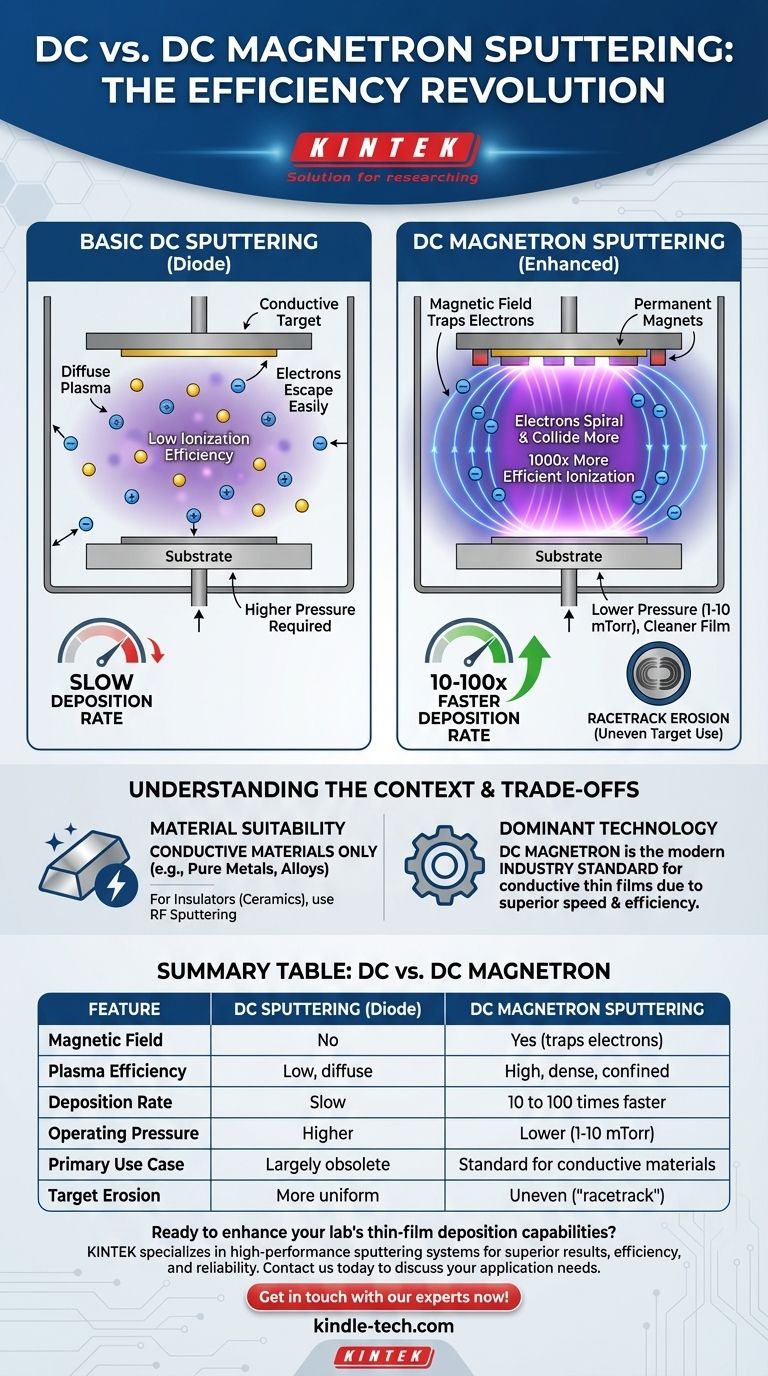

A diferença fundamental é a adição de um poderoso campo magnético diretamente atrás do material alvo na pulverização catódica por magnetron DC. Embora ambos os métodos usem uma voltagem DC para criar um plasma e pulverizar um alvo, o campo magnético do magnetron aprisiona elétrons perto da superfície do alvo. Esse confinamento aumenta drasticamente a eficiência do plasma, levando a taxas de deposição significativamente mais altas.

Em sua essência, a pulverização catódica por magnetron DC não é um processo fundamentalmente diferente, mas sim um aprimoramento crítico da pulverização catódica DC básica. O uso de ímãs resolve a ineficiência primária do método original, tornando-o o padrão moderno para depositar filmes finos condutores.

A Base: Como Funciona a Pulverização Catódica DC Básica

O método original, frequentemente chamado de pulverização catódica por diodo DC, é a forma mais simples da tecnologia. Compreender suas limitações é fundamental para apreciar por que o aprimoramento do magnetron foi desenvolvido.

O Processo Central

Uma alta voltagem DC é aplicada entre dois eletrodos em uma câmara de vácuo preenchida com um gás inerte, tipicamente Argônio. O material alvo (a fonte de revestimento) atua como o cátodo, e o substrato (o objeto a ser revestido) é colocado no ânodo. A voltagem acende o gás em um plasma, criando íons de Argônio carregados positivamente que são acelerados para o alvo carregado negativamente, desalojando átomos que então se depositam no substrato.

A Limitação Primária: Ineficiência

Nesta configuração básica, o plasma é difuso e ineficiente. Elétrons livres criados no processo podem viajar diretamente para o ânodo ou para as paredes da câmara sem colidir com os átomos de Argônio. Isso resulta em um plasma de baixa densidade, exigindo pressões de gás mais altas para se sustentar, o que, por sua vez, leva a uma taxa de deposição lenta e aquecimento indesejável do substrato.

O Aprimoramento: Introduzindo o Magnetron

A pulverização catódica por magnetron DC aborda a ineficiência central do método de diodo adicionando um conjunto de ímãs permanentes atrás do cátodo alvo.

O Papel do Campo Magnético

Este campo magnético se projeta de forma a aprisionar elétrons livres em um caminho espiral diretamente na frente da superfície do alvo. Em vez de escapar, esses elétrons são forçados a percorrer uma distância muito maior dentro do plasma.

O Resultado: Aumento da Ionização

O caminho estendido dos elétrons aprisionados aumenta drasticamente a probabilidade de colidirem e ionizarem átomos de Argônio neutros. Este processo é milhares de vezes mais eficiente na criação de íons do que a pulverização catódica DC básica.

O Impacto no Desempenho

Essa ionização hipereficiente cria um plasma muito denso e intenso confinado à região diretamente na frente do alvo. Essa densa nuvem de íons bombardeia o alvo com muito maior intensidade, resultando em uma taxa de pulverização que é 10 a 100 vezes maior do que a pulverização catódica DC básica. Isso permite que o processo seja executado em pressões e voltagens mais baixas.

Compreendendo as Compensações e o Contexto

Embora a pulverização catódica por magnetron DC seja a tecnologia dominante, é importante entender suas características e onde ela se encaixa no panorama mais amplo das tecnologias de pulverização catódica.

Taxa de Deposição e Eficiência

Esta é a vantagem mais significativa. A pulverização catódica por magnetron DC substituiu em grande parte a pulverização catódica por diodo DC básica em quase todas as aplicações industriais e de pesquisa devido à sua velocidade e eficiência vastamente superiores.

Pressão e Voltagem do Sistema

Como o campo magnético torna o plasma autossustentável, os sistemas de magnetron podem operar em pressões de gás muito mais baixas (tipicamente 1-10 mTorr). Isso resulta em um ambiente de deposição mais limpo e filmes de maior qualidade com menor incorporação de gás. Também opera com uma voltagem mais baixa (abaixo de 1000V), mas com corrente mais alta.

Erosão do "Racetrack" do Alvo

Uma desvantagem notável é que o plasma confinado causa erosão irregular do material alvo. A área de bombardeio de plasma mais intenso forma um sulco distinto, frequentemente chamado de "racetrack" (pista de corrida), que limita a porção utilizável do material alvo.

Uma Nota sobre o Tipo de Material

Tanto a pulverização catódica DC quanto a por magnetron DC são eficazes apenas para materiais alvo condutores, como metais puros. Se um material não condutor (isolante ou dielétrico) como uma cerâmica for usado, os íons positivos que atingem o alvo acumularão uma carga positiva, neutralizando eventualmente a voltagem e interrompendo o processo. Para esses materiais, é necessária a Pulverização Catódica por Radiofrequência (RF).

Fazendo a Escolha Certa para o Seu Processo

Sua escolha da tecnologia de pulverização catódica é ditada quase inteiramente pelo material que você pretende depositar.

- Se o seu foco principal é depositar um filme condutor (por exemplo, metais, ligas): A Pulverização Catódica por Magnetron DC é o padrão moderno da indústria devido à sua alta velocidade, eficiência e custo-benefício.

- Se o seu foco principal é depositar um filme isolante (por exemplo, óxidos, nitretos, cerâmicas): Você deve usar a Pulverização Catódica por RF, que também é quase sempre aprimorada com um arranjo de magnetron (tornando-se Pulverização Catódica por Magnetron RF) para os mesmos benefícios de eficiência.

- Se você está trabalhando com um sistema legado ou uma configuração altamente especializada: Você pode encontrar a pulverização catódica por diodo DC básica, mas ela foi quase totalmente substituída para aplicações práticas devido à sua baixa taxa de deposição.

Em última análise, o magnetron é a inovação chave que transformou a pulverização catódica de uma técnica de laboratório lenta em um processo de fabricação industrial de alto rendimento.

Tabela Resumo:

| Característica | Pulverização Catódica DC (Diodo) | Pulverização Catódica por Magnetron DC |

|---|---|---|

| Campo Magnético | Não | Sim (aprisiona elétrons) |

| Eficiência do Plasma | Baixa, difusa | Alta, densa, confinada |

| Taxa de Deposição | Lenta | 10 a 100 vezes mais rápida |

| Pressão de Operação | Mais alta | Mais baixa (1-10 mTorr) |

| Caso de Uso Principal | Amplamente obsoleto | Padrão para materiais condutores |

| Erosão do Alvo | Mais uniforme | Irregular (erosão 'racetrack') |

Pronto para aprimorar as capacidades de deposição de filmes finos do seu laboratório?

A KINTEK é especializada em sistemas de pulverização catódica de alto desempenho e equipamentos de laboratório. Seja para depositar metais condutores ou para soluções avançadas de RF para materiais isolantes, nossa expertise garante que você obtenha o equipamento certo para resultados superiores, eficiência e confiabilidade.

Entre em contato conosco hoje para discutir suas necessidades específicas de aplicação e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura