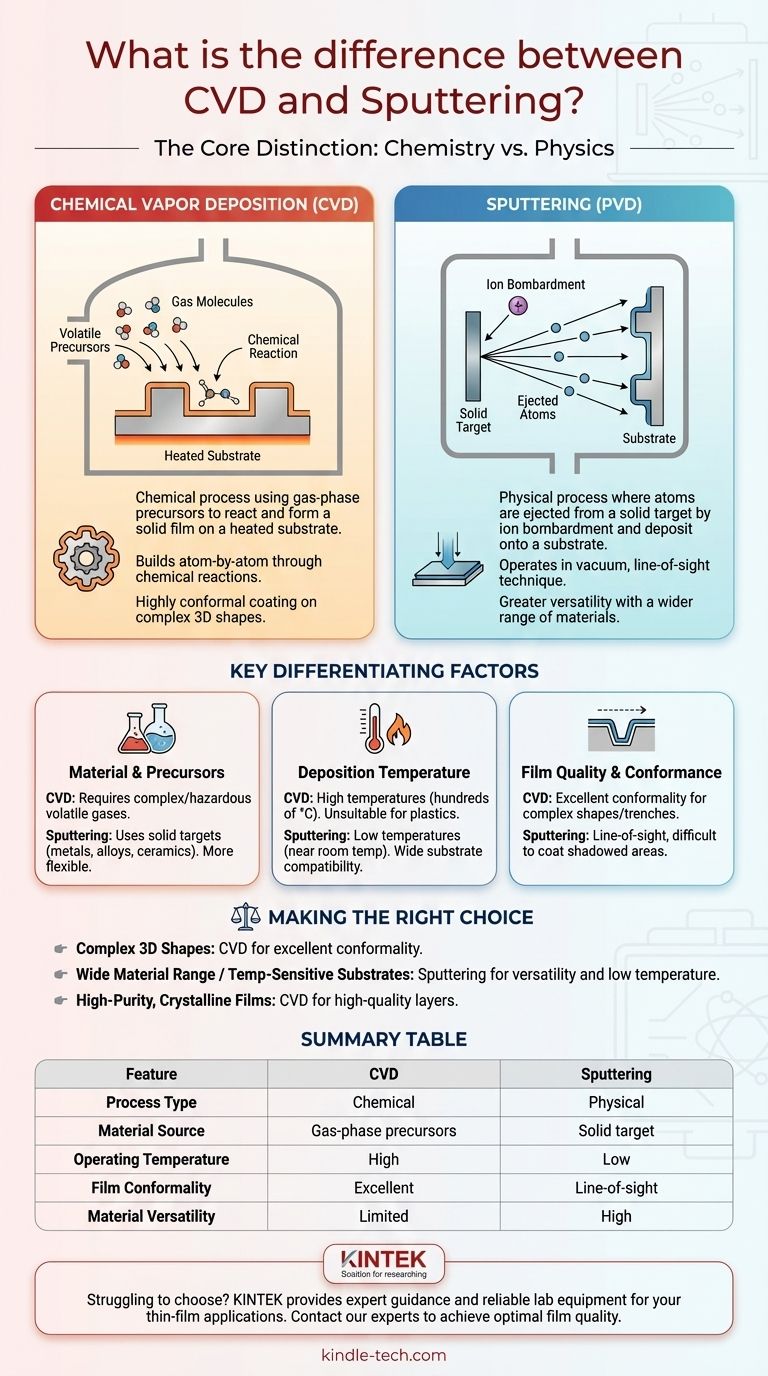

A diferença fundamental entre CVD e pulverização catódica reside no estado do material durante o processo de deposição. A Deposição Química a Vapor (CVD) é um processo químico que usa precursores em fase gasosa para reagir e formar um filme sólido na superfície de um substrato. Em contraste, a pulverização catódica é um processo físico onde átomos são ejetados de um alvo sólido por bombardeamento de íons de alta energia e então depositados no substrato.

A escolha entre CVD e pulverização catódica é uma escolha entre química e física. A CVD constrói filmes átomo por átomo através de reações químicas, oferecendo uniformidade excepcional sobre superfícies complexas. A pulverização catódica transfere fisicamente material de uma fonte sólida, proporcionando maior versatilidade com uma gama mais ampla de materiais e temperaturas de operação mais baixas.

O Mecanismo Central: Química vs. Física

Para selecionar o método certo, você deve primeiro entender como cada um funciona em um nível fundamental. Um depende de reações químicas controladas, enquanto o outro usa puro momento físico.

Como Funciona a Deposição Química a Vapor (CVD)

Na CVD, gases precursores voláteis são introduzidos em uma câmara de reação contendo o substrato.

Quando esses gases atingem o substrato aquecido, eles passam por uma reação química. Essa reação decompõe os precursores, deixando para trás um material sólido que se deposita e cresce como um filme fino na superfície do substrato.

Pense nisso como uma condensação precisamente controlada, onde o "vapor" é uma mistura de gases reativos que formam um material sólido inteiramente novo diretamente na superfície.

Como Funciona a Pulverização Catódica (PVD)

A pulverização catódica é uma forma de Deposição Física a Vapor (PVD) e opera a vácuo.

O processo começa com um "alvo" sólido feito do material que você deseja depositar. Este alvo é bombardeado com íons de alta energia, tipicamente de um gás inerte como o argônio.

Este bombardeamento age como um jogo de bilhar microscópico, desalojando fisicamente átomos do alvo. Esses átomos ejetados viajam através do vácuo e revestem o substrato, formando o filme fino.

Fatores Chave de Diferenciação

A diferença no mecanismo leva a diferenças práticas significativas na escolha do material, condições de operação e qualidade do filme resultante.

Requisitos de Material e Precursor

A CVD exige que os materiais de origem estejam disponíveis como gases precursores voláteis. Estes podem ser complexos, caros ou perigosos, limitando a gama de materiais que podem ser depositados.

A pulverização catódica é muito mais flexível. Quase qualquer material que possa ser formado em um alvo sólido — incluindo metais puros, ligas e cerâmicas — pode ser depositado. Não requer precursores químicos especializados.

Temperatura de Deposição

Os processos de CVD frequentemente exigem altas temperaturas de substrato (centenas de graus Celsius) para fornecer a energia necessária para impulsionar as reações químicas. Isso o torna inadequado para substratos sensíveis à temperatura, como plásticos.

A pulverização catódica é geralmente um processo de baixa temperatura. O substrato pode permanecer próximo à temperatura ambiente, tornando-o compatível com uma variedade muito maior de materiais.

Qualidade e Conformidade do Filme

A CVD se destaca na produção de filmes altamente conformes. Como a reação química ocorre em toda a superfície exposta, ela pode revestir uniformemente formas tridimensionais complexas e trincheiras profundas.

A pulverização catódica é uma técnica de linha de visão. Os átomos pulverizados viajam em um caminho relativamente reto do alvo para o substrato, o que pode dificultar o revestimento uniforme de áreas sombreadas ou topografias complexas.

Compreendendo as Compensações

Nenhum método é universalmente superior. A escolha ideal é sempre ditada pelos requisitos específicos da aplicação e envolve o equilíbrio de compensações importantes.

O Desafio da CVD: Complexidade e Substratos

A principal desvantagem da CVD é sua dependência da química dos precursores, que pode ser complexa e perigosa. As altas temperaturas exigidas também limitam severamente os tipos de substratos que podem ser usados sem serem danificados.

A Limitação da Pulverização Catódica: Cobertura de Degraus

A natureza de linha de visão da pulverização catódica é sua principal limitação. Alcançar um revestimento uniforme e conforme sobre características com altas razões de aspecto (como trincheiras profundas ou em torno de cantos afiados) é um desafio significativo.

Estresse e Propriedades do Filme

Ambas as técnicas podem gerar estresse indesejável no filme à medida que ele se forma e esfria, potencialmente impactando o desempenho. No entanto, o impacto de alta energia dos átomos pulverizados pode, às vezes, melhorar a adesão do filme, enquanto a ligação química na CVD frequentemente resulta em filmes muito puros e densos.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão depende inteiramente dos seus requisitos de material, da geometria do seu substrato e das propriedades desejadas do filme.

- Se seu foco principal é revestir uma forma 3D complexa uniformemente: A CVD é frequentemente a escolha superior devido à sua excelente conformidade.

- Se seu foco principal é depositar uma ampla gama de materiais, incluindo ligas ou cerâmicas, em um substrato sensível à temperatura: A pulverização catódica oferece versatilidade de material inigualável e compatibilidade com baixas temperaturas.

- Se seu foco principal é criar filmes cristalinos de alta pureza para semicondutores: A CVD é o padrão da indústria por sua capacidade de crescer camadas de qualidade excepcionalmente alta.

Compreender essa distinção central entre uma reação química e uma transferência física é a chave para selecionar a técnica de deposição mais eficaz para seu objetivo.

Tabela Resumo:

| Característica | Deposição Química a Vapor (CVD) | Pulverização Catódica (PVD) |

|---|---|---|

| Tipo de Processo | Químico | Físico |

| Fonte de Material | Precursores em fase gasosa | Alvo sólido |

| Temperatura de Operação | Alta (centenas de °C) | Baixa (próxima à temperatura ambiente) |

| Conformidade do Filme | Excelente para formas 3D complexas | Linha de visão, limitada para áreas sombreadas |

| Versatilidade de Material | Limitada pela disponibilidade de precursores | Alta (metais, ligas, cerâmicas) |

Com dificuldade para escolher entre CVD e pulverização catódica para as aplicações de filmes finos do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo orientação especializada e soluções confiáveis para todas as suas necessidades de deposição. Quer você precise dos revestimentos uniformes da CVD ou da versatilidade de materiais da pulverização catódica, nossa equipe está aqui para garantir que você alcance a qualidade ideal do filme e a eficiência do processo. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e descobrir a solução de deposição perfeita para seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura