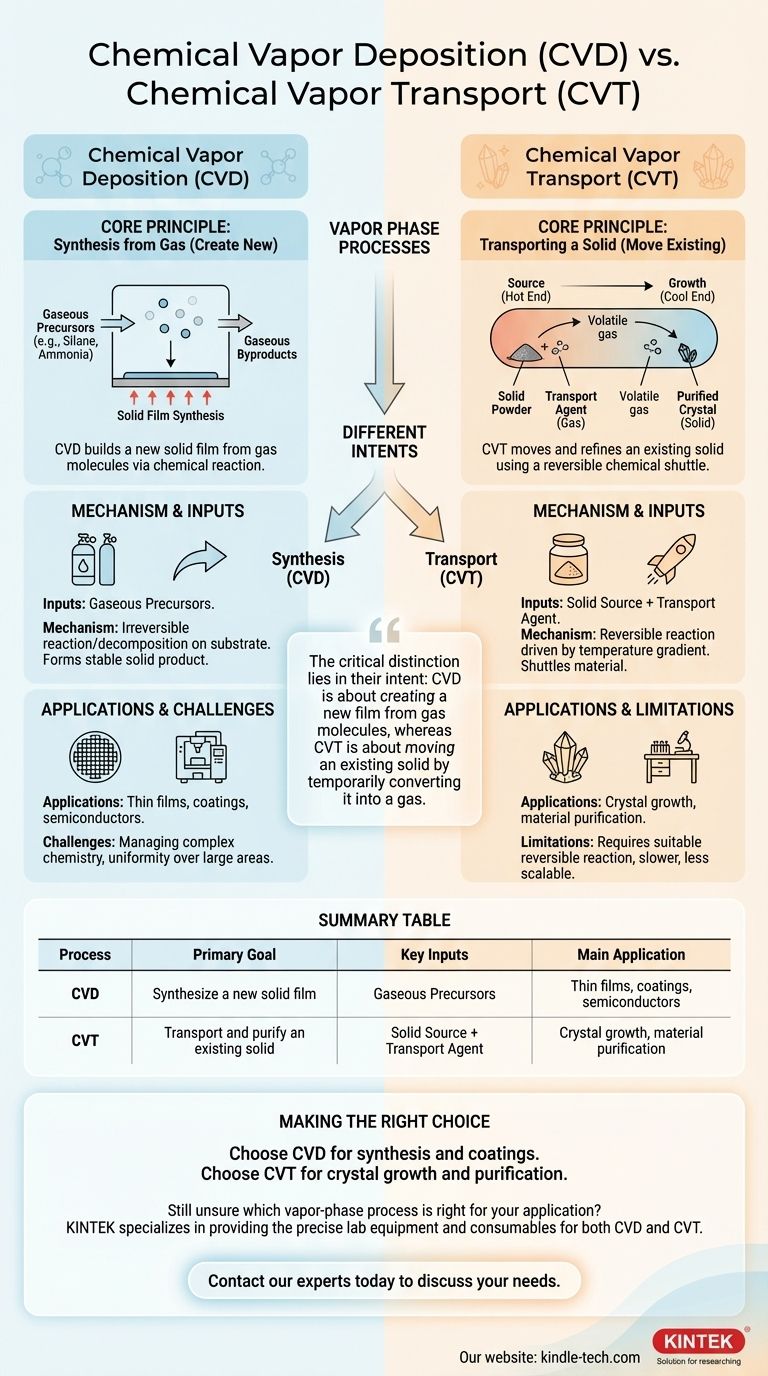

A diferença fundamental é o seu propósito principal. A Deposição Química a Vapor (CVD) é um processo que sintetiza um novo material sólido diretamente de precursores gasosos sobre um substrato. Em contraste, o Transporte Químico a Vapor (CVT) é um processo usado para transportar e purificar um material sólido existente de um local para outro usando uma reação química reversível.

Embora ambos os processos operem na fase vapor, a distinção crítica reside na sua intenção: CVD trata-se de criar um novo filme a partir de moléculas de gás, enquanto CVT trata-se de mover um sólido existente, convertendo-o temporariamente em gás.

Desconstruindo a Deposição Química a Vapor (CVD)

CVD é uma técnica versátil e amplamente utilizada para produzir filmes finos e revestimentos de alta qualidade. Sua base é a síntese de um novo material diretamente em uma superfície.

O Princípio Central: Síntese a partir de Gás

O objetivo do CVD é construir um filme sólido do zero. Isso é conseguido introduzindo um ou mais gases reativos, conhecidos como precursores, em uma câmara de reação contendo o objeto a ser revestido (o substrato).

O Mecanismo de Deposição

O processo envolve uma série de etapas cuidadosamente controladas. Precursores gasosos são transportados para a superfície do substrato, onde o calor (ou plasma) fornece a energia para que ocorra uma reação química ou decomposição.

Essa reação forma um produto sólido estável que se deposita e cresce na superfície, criando o filme desejado. Os subprodutos gasosos da reação são então transportados para fora e exauridos da câmara.

Entradas Chave: Precursores Gasosos

No CVD, os materiais de partida são os próprios gases. Por exemplo, para depositar um filme de nitreto de silício, precursores gasosos como silano (SiH₄) e amônia (NH₃) podem ser usados. Esses gases reagem para formar Si₃N₄ sólido no substrato.

Desconstruindo o Transporte Químico a Vapor (CVT)

CVT é uma técnica mais especializada, frequentemente usada em pesquisa e para produzir monocristais de alta pureza. Seu propósito não é criar um novo material, mas mover e refinar um existente.

O Princípio Central: Transporte de um Sólido

Imagine que você tem um pó sólido de um material e deseja cultivar um cristal perfeito e grande desse mesmo material. CVT é o processo para conseguir isso. Ele usa um "transporte" químico para pegar o material em uma extremidade e depositá-lo na outra.

O Mecanismo de Reação Reversível

CVT depende inteiramente de uma reação química reversível. O processo ocorre em um tubo selado com um gradiente de temperatura (uma extremidade é mais quente que a outra).

- Reação Direta (Fonte): Na extremidade "fonte", o material sólido que você deseja transportar reage com um agente de transporte gasoso. Essa reação converte o sólido em uma nova molécula de gás volátil.

- Reação Inversa (Crescimento): Essa nova molécula de gás difunde-se para a outra extremidade do tubo (a extremidade de "crescimento"), que está a uma temperatura diferente. A mudança de temperatura faz com que a reação se inverta, redepositando o material sólido original — frequentemente em uma forma cristalina muito mais pura. O gás do agente de transporte é liberado e fica livre para transportar mais material.

Entradas Chave: Fonte Sólida + Agente de Transporte

Os materiais de partida para CVT são o pó sólido da substância que você deseja transportar e um agente de transporte gasoso separado. O único trabalho do agente de transporte é atuar como um táxi químico temporário para o material sólido.

Compreendendo as Vantagens e Aplicações

A diferença fundamental no mecanismo dita onde esses processos são usados e quais desafios eles apresentam.

Aplicações e Desafios do CVD

CVD é um cavalo de batalha industrial para a criação de revestimentos protetores, camadas semicondutoras e filmes ópticos. Seu principal desafio reside no gerenciamento da química complexa dos precursores e na garantia de temperatura e fluxo de gás uniformes para obter um filme consistente em uma grande área.

Aplicações e Limitações do CVT

CVT é principalmente uma técnica de laboratório para crescimento de cristais e purificação de materiais. Sua principal limitação é a necessidade de uma reação química reversível adequada e um agente de transporte compatível para o material específico, o que nem sempre está disponível. O processo é geralmente mais lento e menos escalável que o CVD.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo determina qual processo é apropriado.

- Se o seu foco principal é aplicar um novo revestimento ou filme fino em um substrato (por exemplo, depositar nitreto de titânio em uma ferramenta): CVD é a escolha correta porque seu propósito é sintetizar uma nova camada de material a partir de precursores gasosos.

- Se o seu foco principal é purificar um sólido existente ou cultivar um monocristal grande e de alta qualidade de um composto específico (por exemplo, cultivar um cristal de MoS₂ a partir de pó): CVT é o método apropriado porque foi projetado para transportar e recristalizar um material existente.

Em última análise, compreender essa diferença central entre síntese e transporte é a chave para dominar o processamento de materiais em fase vapor.

Tabela Resumo:

| Processo | Objetivo Principal | Entradas Chave | Aplicação Principal |

|---|---|---|---|

| Deposição Química a Vapor (CVD) | Sintetizar um novo filme sólido | Precursores Gasosos | Filmes finos, revestimentos, semicondutores |

| Transporte Químico a Vapor (CVT) | Transportar e purificar um sólido existente | Fonte Sólida + Agente de Transporte | Crescimento de cristais, purificação de materiais |

Ainda não tem certeza de qual processo em fase vapor é o certo para sua aplicação?

A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos necessários para os processos de CVD e CVT. Quer você esteja desenvolvendo novos filmes finos ou cultivando cristais de alta pureza, nossa experiência pode ajudá-lo a alcançar resultados superiores.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de processamento de materiais e encontrar a solução perfeita para seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura