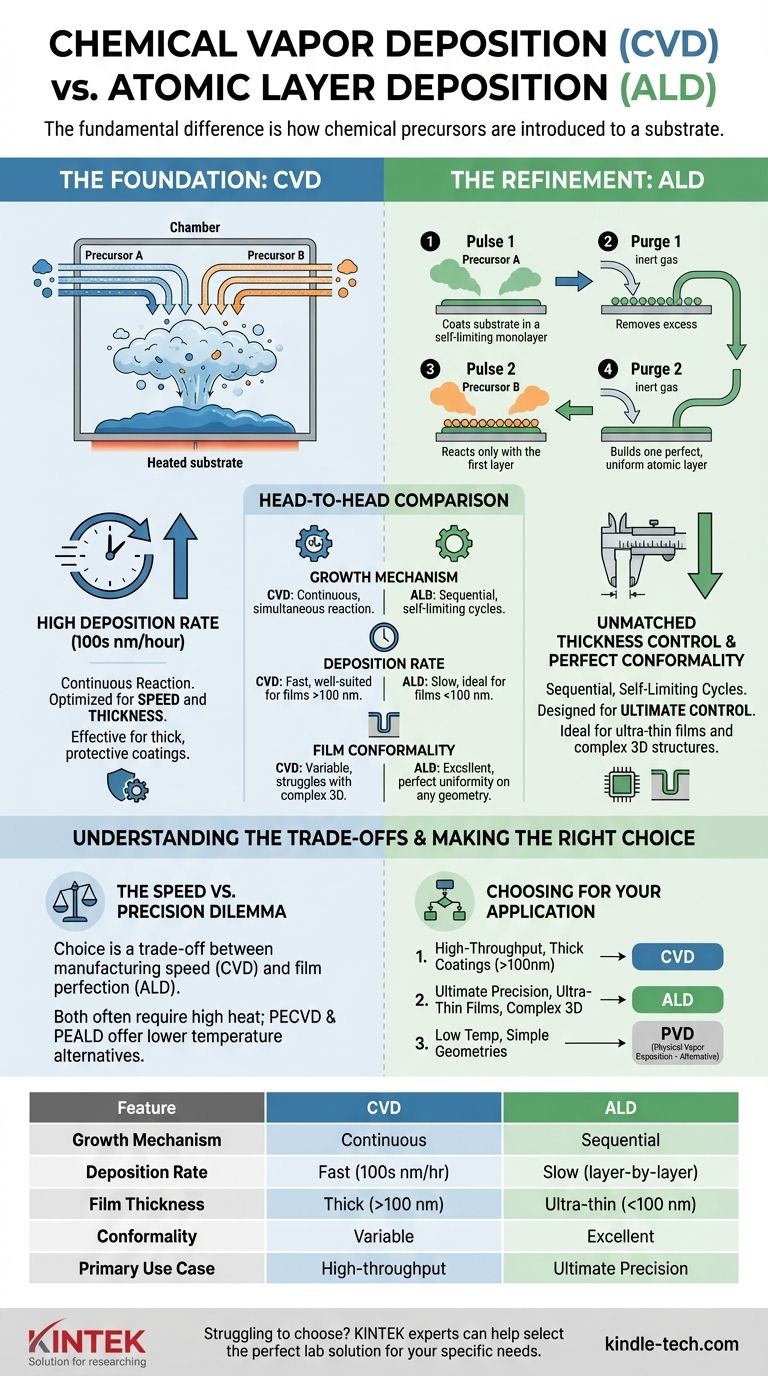

A diferença fundamental entre a Deposição Química a Vapor (CVD) e a Deposição de Camada Atômica (ALD) reside na forma como os precursores químicos são introduzidos em um substrato. Na CVD, os precursores são entregues simultaneamente, criando uma reação contínua que constrói rapidamente um filme. Na ALD, os precursores são introduzidos em pulsos sequenciais e separados, permitindo uma reação autolimitante que constrói o filme uma camada atômica de cada vez.

Embora ambos sejam métodos de deposição química, a CVD é otimizada para velocidade e espessura, enquanto a ALD é uma variante mais lenta e precisa, projetada para controle final sobre a uniformidade e conformidade do filme, mesmo nas estruturas 3D mais complexas.

A Base: Entendendo a Deposição Química a Vapor (CVD)

Como Funciona a CVD

A Deposição Química a Vapor é um processo onde um substrato (ou peça de trabalho) é colocado dentro de uma câmara de reação e aquecido.

Um ou mais produtos químicos gasosos voláteis, conhecidos como precursores, são então introduzidos na câmara. Esses gases reagem ou se decompõem na superfície quente do substrato, formando um filme sólido estável e deixando para trás subprodutos voláteis que são removidos.

Imagine como se vários jatos de tinta colorida fossem pulverizados em uma tela ao mesmo tempo — as cores se misturam e constroem uma camada continuamente.

Características Principais da CVD

A principal vantagem da CVD é sua alta taxa de deposição. Como as reações químicas ocorrem continuamente onde quer que os precursores estejam presentes, os filmes podem crescer relativamente rápido, muitas vezes a taxas de centenas ou milhares de nanômetros por hora.

Isso torna a CVD altamente eficaz para criar revestimentos espessos, protetores ou funcionais em aplicações industriais onde o rendimento é fundamental.

O Refinamento: Deposição de Camada Atômica (ALD) como um Subtipo de CVD

O Ciclo de Reação Autolimitante

A ALD é melhor entendida como uma subclasse precisa da CVD. Em vez de introduzir precursores simultaneamente, a ALD divide a reação em uma sequência de etapas distintas e autolimitantes. Um ciclo típico de dois precursores é assim:

- Pulso 1: O primeiro gás precursor é pulsado na câmara. Ele reage com a superfície do substrato até que todos os sítios de reação disponíveis estejam ocupados. Nenhuma reação adicional pode ocorrer, tornando o processo autolimitante.

- Purga 1: A câmara é purgada com um gás inerte para remover todas as moléculas de precursor em excesso.

- Pulso 2: O segundo gás precursor é pulsado. Ele reage exclusivamente com a primeira camada de precursor que acabou de ser depositada. Esta reação também é autolimitante.

- Purga 2: A câmara é purgada novamente para remover precursores não reagidos e subprodutos, deixando para trás exatamente uma camada atômica do material desejado.

Este ciclo de quatro etapas é repetido centenas ou milhares de vezes para construir um filme com a espessura desejada.

O Poder do Controle Camada por Camada

Este processo meticuloso e cíclico confere à ALD suas vantagens únicas. Como cada ciclo deposita uma única camada atômica uniforme, ele fornece controle de espessura incomparável até o nível do angstrom.

Além disso, como o processo depende da difusão gasosa e das reações de superfície em vez da deposição por linha de visão, ele alcança conformidade perfeita. Um filme ALD será perfeitamente uniforme em espessura, quer esteja em uma superfície plana, no fundo de um sulco, ou revestindo um nanoporo 3D complexo.

Comparação Direta: CVD vs. ALD

Mecanismo de Crescimento

CVD: Uma reação contínua e simultânea de múltiplos precursores. A taxa de crescimento depende de fatores como temperatura, pressão e fluxo de gás. ALD: Um processo sequencial e cíclico com reações de superfície autolimitantes. O crescimento é determinado unicamente pelo número de ciclos realizados.

Taxa de Deposição

CVD: Rápida. Bem adequada para filmes de centenas de nanômetros a vários mícrons de espessura. ALD: Muito lenta. Ideal para filmes ultrafinos, tipicamente com menos de 100 nanômetros, onde a precisão é fundamental.

Conformidade do Filme

CVD: Variável. Pode ter dificuldade em revestir sulcos profundos ou formas 3D complexas uniformemente. ALD: Excelente. Fornece um revestimento perfeitamente uniforme, independentemente da geometria ou da razão de aspecto do substrato.

Entendendo as Compensações

O Dilema Velocidade vs. Precisão

A escolha entre CVD e ALD é uma troca de engenharia clássica entre velocidade de fabricação e perfeição do filme.

A CVD oferece alto rendimento, tornando-a econômica para filmes mais espessos onde pequenas variações na uniformidade são aceitáveis. A ALD oferece precisão e conformidade inigualáveis ao custo do tempo e, consequentemente, maior custo por peça.

Condições do Processo

Ambas as técnicas geralmente requerem altas temperaturas para impulsionar as reações químicas, o que pode limitar os tipos de substratos que podem ser usados sem causar danos ou estresse.

No entanto, variantes avançadas como a CVD Assistida por Plasma (PECVD) e a ALD Assistida por Plasma (PEALD) podem operar em temperaturas mais baixas, ampliando sua aplicabilidade.

Fazendo a Escolha Certa para Sua Aplicação

A escolha do método correto requer uma compreensão clara do objetivo principal do seu projeto.

- Se o seu foco principal for produção de alto rendimento ou revestimentos espessos (>100 nm): A CVD é a escolha superior por sua velocidade e custo-benefício.

- Se o seu foco principal for precisão máxima em filmes ultrafinos ou uniformidade perfeita em estruturas 3D complexas: A ALD é a tecnologia necessária, especialmente em microeletrônica avançada e nanotecnologia.

- Se o seu processo exigir baixas temperaturas e geometrias simples: Você também pode considerar uma categoria totalmente diferente, a Deposição Física a Vapor (PVD), que não depende de reações químicas.

Em última análise, a tolerância do seu projeto à imperfeição dita a tecnologia de deposição correta.

Tabela de Resumo:

| Característica | Deposição Química a Vapor (CVD) | Deposição de Camada Atômica (ALD) |

|---|---|---|

| Mecanismo de Crescimento | Reação contínua e simultânea | Ciclos sequenciais e autolimitantes |

| Taxa de Deposição | Rápida (100s de nm/hora) | Lenta (camada por camada) |

| Espessura do Filme | Revestimentos espessos (>100 nm) | Filmes ultrafinos (<100 nm) |

| Conformidade | Variável, dificuldade com formas 3D complexas | Excelente, uniformidade perfeita em qualquer geometria |

| Caso de Uso Principal | Alto rendimento, revestimentos espessos | Precisão máxima, estruturas 3D complexas |

Com dificuldades para escolher a tecnologia de deposição certa para as necessidades específicas do seu laboratório? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis para processos de CVD e ALD. Nossos especialistas podem ajudá-lo a selecionar a solução perfeita para alcançar a qualidade de filme, uniformidade e rendimento precisos que sua pesquisa ou produção exigem. Entre em contato com nossa equipe hoje para discutir sua aplicação e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Qual é a vantagem da pulverização catódica assistida magneticamente? Obtenha uma deposição de filme fino mais rápida e pura

- Qual é a função principal de um sistema CVD na preparação de LDIP? Engenharia de Estruturas Micro-Nano Super-hidrofóbicas

- O que é o processo de deposição de vapor? Um guia para revestimento de filme fino CVD e PVD

- Qual é a diferença entre revestimento CVD e PCD? Processo vs. Material Explicado

- Como funciona a pulverização catódica de íons? Deposição de Filmes Finos de Precisão para Materiais Avançados

- Como são feitas as películas finas de semicondutores? Um guia para técnicas de deposição para eletrônica

- Como funciona o LCVD Térmico? Dominando a Deposição Localizada de Precisão e a Microfabricação Direta

- Qual é o papel do equipamento CVD em revestimentos anticorrosivos de h-BN? Engenharia de Proteção de Metais em Nível Atômico