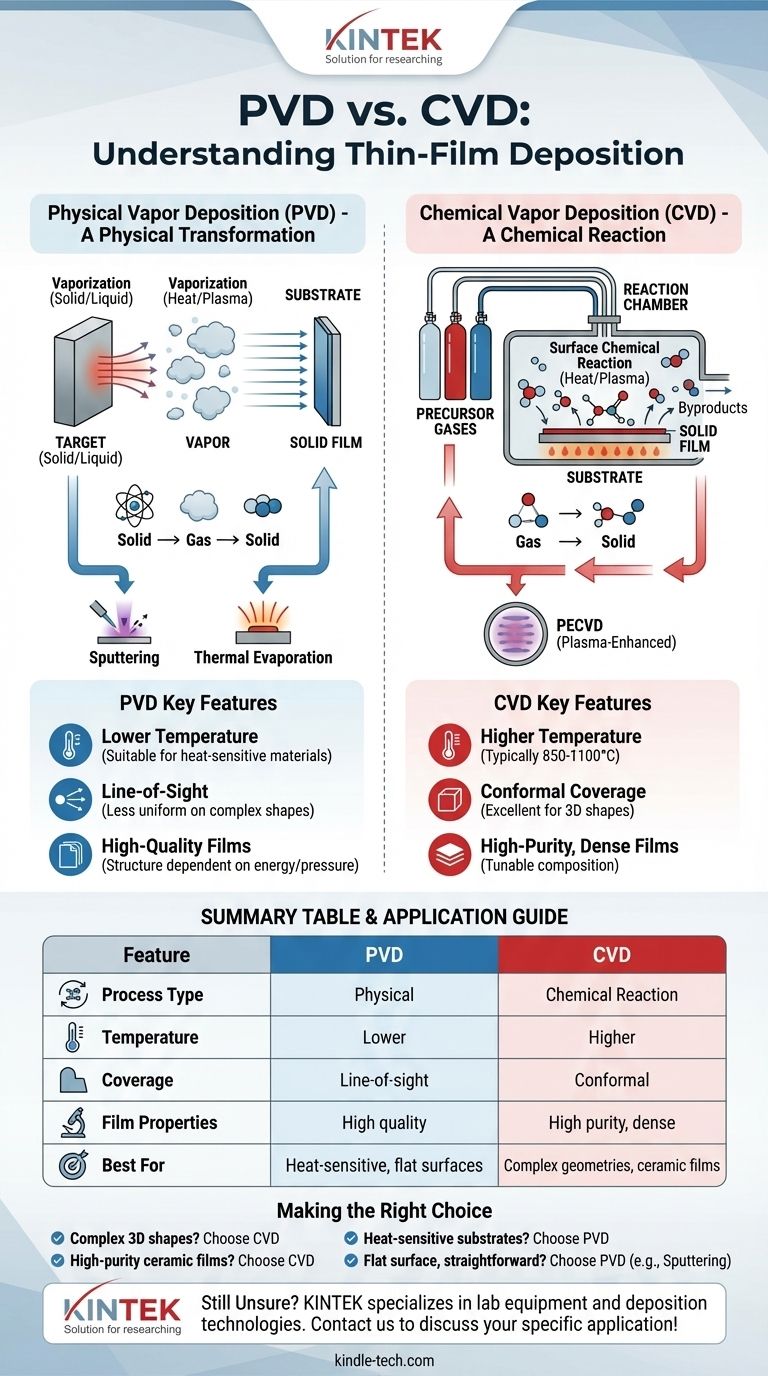

A diferença fundamental entre a Deposição Química de Vapor (CVD) e a Deposição Física de Vapor (PVD) reside na forma como o material de revestimento viaja até o substrato. No PVD, o material começa como um sólido, é fisicamente vaporizado em um gás e depois se deposita na peça. No CVD, o material começa como um gás precursor que sofre uma reação química na superfície do substrato para formar o filme sólido.

A distinção central é de processo: PVD é uma transformação física (sólido para gás para sólido), enquanto CVD é uma reação química (gás para sólido). Essa única diferença dita a temperatura, as aplicações e os tipos de superfícies para as quais cada método é adequado.

Desmistificando a Deposição Física de Vapor (PVD)

PVD engloba um conjunto de métodos de deposição a vácuo que utilizam processos físicos para produzir um vapor de material, que então se condensa no objeto a ser revestido. Pense nisso como uma pintura em spray altamente controlada, em nível atômico.

O Princípio Central: Transição Física

No PVD, o material a ser depositado começa em forma sólida ou líquida, frequentemente chamado de "alvo". A energia é aplicada em vácuo para transformar este material fonte em um vapor, que então viaja em linha reta para revestir o substrato.

Método Chave 1: Pulverização Catódica (Sputtering)

A pulverização catódica utiliza uma fonte de alta energia, tipicamente um plasma, para bombardear o material alvo sólido. Este bombardeamento desloca fisicamente ou "pulveriza" átomos do alvo, que então viajam através da câmara de vácuo e se depositam no substrato.

Método Chave 2: Evaporação Térmica

Este método usa altas temperaturas em vácuo para aquecer o material fonte até que ele ferva e evapore (ou sublime diretamente de um sólido para um gás). Este vapor então viaja através da câmara e se condensa na superfície mais fria do substrato, formando um filme fino.

Compreendendo a Deposição Química de Vapor (CVD)

CVD é um processo onde um substrato é exposto a um ou mais gases precursores voláteis, que reagem e/ou se decompõem na superfície do substrato para produzir o depósito sólido desejado.

O Princípio Central: Reação Química de Superfície

No CVD, o processo começa com gases, não sólidos. Esses gases precursores são introduzidos em uma câmara de reação contendo o substrato aquecido. O calor fornece a energia necessária para desencadear uma reação química na superfície do substrato.

O Resultado: Um Novo Filme Sólido

Esta reação forma uma nova camada de material sólido diretamente no substrato. Gases precursores não reagidos e subprodutos químicos são então bombeados para fora da câmara, deixando para trás um filme puro e denso.

Variações Comuns: Redução da Temperatura

Variações como a Deposição Química de Vapor Aprimorada por Plasma (PECVD) usam plasma para fornecer a energia para a reação química. Isso permite que o processo funcione em temperaturas significativamente mais baixas, tornando-o adequado para substratos que não podem suportar o calor intenso do CVD tradicional.

Compreendendo as Principais Diferenças e Compromissos

A escolha entre PVD e CVD é impulsionada por compromissos críticos em temperatura, geometria e propriedades desejadas do filme.

Temperatura de Deposição

CVD tipicamente requer temperaturas muito altas, frequentemente entre 850-1100°C, para impulsionar as reações químicas necessárias. Isso limita severamente os tipos de materiais de substrato que podem ser revestidos sem serem danificados.

PVD geralmente opera em temperaturas muito mais baixas, tornando-o adequado para uma gama mais ampla de materiais, incluindo plásticos sensíveis ao calor e certas ligas.

Cobertura Conforme (O Efeito "Envolvente")

CVD se destaca no revestimento uniforme de formas complexas e 3D. Como o processo usa gases que fluem ao redor da peça, ele possui excelentes propriedades de "envolvimento", resultando em uma espessura de filme consistente mesmo em superfícies intrincadas.

PVD é principalmente um processo de linha de visão. O material vaporizado viaja em linha reta da fonte para o substrato, tornando difícil revestir uniformemente reentrâncias, cantos afiados ou o interior de peças ocas sem uma rotação complexa da peça.

Pureza e Estrutura do Filme

CVD é conhecido por produzir filmes excepcionalmente puros e densos. Ao controlar precisamente a mistura de gases precursores, os operadores podem ajustar finamente a composição química, a estrutura cristalina e o tamanho do grão do filme.

PVD também produz filmes de alta qualidade, mas os mecanismos de controle são diferentes. A estrutura do filme é mais dependente de fatores como pressão e energia de deposição, e pode ser mais desafiador criar filmes de ligas complexas em comparação com o CVD.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto requer a correspondência das capacidades do processo com os objetivos específicos do seu projeto.

- Se seu foco principal é revestir formas 3D complexas uniformemente: CVD é a escolha superior devido à sua natureza não-linha de visão e excelente cobertura conforme.

- Se você está trabalhando com substratos sensíveis ao calor, como plásticos ou certas ligas: PVD é a escolha necessária devido às suas temperaturas de processamento significativamente mais baixas.

- Se seu objetivo é um filme cerâmico, cristalino ou de alta pureza: CVD frequentemente oferece controle incomparável sobre a composição química e as propriedades estruturais do filme.

- Se você precisa de uma deposição direta, em linha de visão, para uma superfície plana (por exemplo, em óptica ou semicondutores): Métodos PVD como a pulverização catódica são um padrão da indústria, oferecendo revestimento confiável e eficiente.

Em última análise, a escolha entre PVD e CVD depende inteiramente das propriedades do material, limitações do substrato e geometria da superfície da sua aplicação específica.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Transformação física (sólido → gás → sólido) | Reação química (gás → sólido) |

| Temperatura | Mais baixa (adequado para substratos sensíveis ao calor) | Mais alta (tipicamente 850-1100°C) |

| Cobertura | Linha de visão (menos uniforme em formas complexas) | Conforme (excelente para formas 3D) |

| Propriedades do Filme | Alta qualidade, estrutura dependente de energia/pressão | Alta pureza, denso, composição ajustável |

| Melhor Para | Materiais sensíveis ao calor, superfícies planas | Geometrias complexas, filmes cerâmicos de alta pureza |

Ainda não tem certeza se PVD ou CVD é o certo para as necessidades de revestimento de filmes finos do seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com orientação especializada em tecnologias de deposição. Nossa equipe pode ajudá-lo a selecionar o sistema ideal com base no material do seu substrato, nas propriedades desejadas do filme e nos requisitos geométricos.

Entre em contato conosco hoje através do nosso formulário de contato para discutir sua aplicação específica e descobrir como nossas soluções podem aprimorar sua pesquisa ou processo de produção!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação