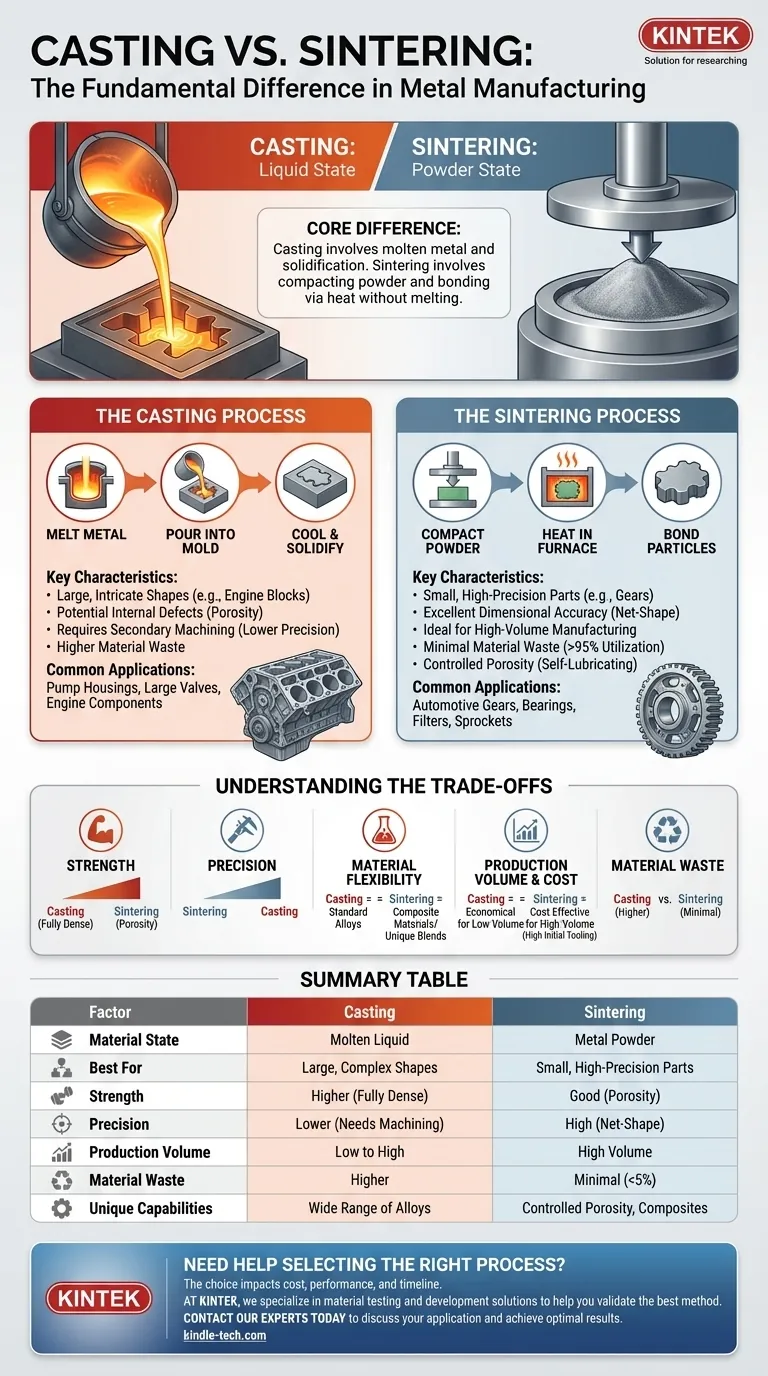

Em sua essência, a diferença entre fundição e sinterização se resume ao estado do metal durante a fabricação. A fundição envolve a moldagem de peças a partir de metal fundido e líquido derramado em um molde. Em contraste, a sinterização forma peças comprimindo pó metálico e, em seguida, aquecendo-o até que as partículas se liguem, tudo sem nunca atingir o ponto de fusão.

A escolha fundamental entre fundição e sinterização é uma compensação entre tamanho e precisão. A fundição se destaca na criação de componentes grandes e estruturalmente complexos, enquanto a sinterização é o método superior para produzir grandes quantidades de peças pequenas e altamente precisas com desperdício mínimo.

O Processo de Fundição: Do Líquido ao Sólido

A fundição é um dos processos de fabricação mais antigos, baseando-se no princípio simples de transformar um sólido em líquido e de volta em sólido na forma desejada.

O Princípio Central

O processo começa derretendo um metal ou liga até um estado totalmente líquido. Este metal fundido é então derramado em uma cavidade, ou molde, que reflete a geometria final da peça. À medida que o metal esfria e solidifica, ele assume a forma do molde.

Características Principais

A fundição é excepcionalmente versátil para produzir formas muito grandes ou intrincadas, como blocos de motor, que seriam impossíveis de usinar a partir de um bloco sólido. No entanto, o processo de resfriamento pode introduzir defeitos internos como porosidade e contração, e o acabamento superficial e a precisão dimensional resultantes geralmente exigem usinagem secundária.

Aplicações Comuns

Este método é o ideal para itens de grande escala onde a precisão absoluta fora do molde é secundária à forma e resistência gerais. Pense em aplicações como carcaças de bombas, válvulas grandes, componentes de motor e ferragens decorativas.

O Processo de Sinterização: Do Pó à Peça

A sinterização, uma disciplina chave dentro da metalurgia do pó, constrói peças do zero, fundindo finas partículas de metal usando calor e pressão.

O Princípio Central

Primeiro, uma mistura precisa de pós metálicos é compactada em uma matriz sob pressão extrema para formar uma peça "verde". Esta peça é sólida, mas frágil. Ela é então colocada em um forno de atmosfera controlada e aquecida a uma temperatura abaixo do ponto de fusão do metal, fazendo com que as partículas se liguem e se difundam em uma massa sólida e coerente.

Características Principais

A sinterização é um processo ideal para a fabricação em alto volume de peças pequenas e geometricamente complexas. Produz componentes com excelente precisão dimensional e acabamento superficial, muitas vezes eliminando a necessidade de qualquer usinagem secundária. Isso é conhecido como um processo de forma final (net-shape). Também permite a criação de ligas únicas e peças com porosidade controlada.

Aplicações Comuns

Você encontrará peças sinterizadas em inúmeras aplicações que exigem alta precisão e volume, como engrenagens automotivas, rolamentos autolubrificantes (que retêm óleo em seus poros), pinhões de motor e filtros de metal poroso.

Compreendendo as Compensações

A escolha entre esses dois métodos requer uma compreensão clara das prioridades do seu projeto, desde as propriedades mecânicas até o custo de produção.

Resistência vs. Precisão

Uma peça fundida totalmente densa, especialmente após tratamento térmico, geralmente exibirá maior resistência à tração e ao impacto do que uma peça sinterizada padrão devido à ausência de porosidade inerente. No entanto, uma peça sinterizada geralmente oferece uma precisão dimensional e consistência muito superiores de peça para peça, sem usinagem cara.

Seleção e Flexibilidade de Materiais

A fundição pode acomodar uma ampla gama de ligas padrão. A sinterização se destaca ao permitir a criação de materiais compósitos e pseudo-ligas que não podem ser feitos por fusão, como a combinação de metais com cerâmicas ou grafite. Também é essencial para trabalhar com metais que possuem pontos de fusão extremamente altos, como o tungstênio.

Volume de Produção e Custo

A fundição pode ser econômica para pequenas tiragens, especialmente métodos como a fundição em areia, onde a ferramenta é barata. A sinterização, por outro lado, tem altos custos iniciais de ferramentas para as matrizes, mas torna-se extremamente econômica em grandes volumes de produção devido à sua alta velocidade, automação e desperdício mínimo de material.

Desperdício de Material

A sinterização é um processo altamente sustentável, com a utilização de material frequentemente superior a 95%. A fundição gera mais desperdício através dos canais, entradas e massalotes que alimentam o molde, bem como do material removido durante as operações de usinagem subsequentes.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final depende de quatro fatores-chave: tamanho da peça, volume de produção, precisão necessária e propriedades do material.

- Se o seu foco principal são componentes grandes e complexos: A fundição é a única escolha prática para produzir itens como grandes carcaças de máquinas ou blocos de motor.

- Se o seu foco principal é a produção em alto volume de peças pequenas e precisas: A sinterização oferece velocidade, consistência e custo-benefício inigualáveis por peça.

- Se o seu foco principal são peças com porosidade controlada ou misturas de materiais únicas: A sinterização é o método definitivo para aplicações como filtros ou rolamentos autolubrificantes.

- Se o seu foco principal é prototipagem ou tiragens de volume muito baixo: Os métodos de fundição são geralmente mais econômicos devido a investimentos iniciais significativamente menores em ferramentas.

Em última análise, compreender o estado fundamental do material — líquido versus pó — é a chave para selecionar o processo que melhor se alinha com seus objetivos de engenharia e negócios.

Tabela Resumo:

| Fator | Fundição | Sinterização |

|---|---|---|

| Estado do Material | Metal Fundido (Líquido) | Pó Metálico |

| Melhor Para | Formas Grandes e Complexas | Peças Pequenas e de Alta Precisão |

| Resistência | Maior (Totalmente Densa) | Boa (Pode Ter Porosidade) |

| Precisão | Menor (Geralmente Precisa de Usinagem) | Alta (Processo de Forma Final) |

| Volume de Produção | Baixo a Alto | Alto Volume (Custo-Efetivo) |

| Desperdício de Material | Maior | Mínimo (<5%) |

| Capacidades Únicas | Ampla Gama de Ligas Padrão | Porosidade Controlada, Materiais Compósitos |

Precisa de ajuda para selecionar o processo certo para suas peças metálicas?

A escolha entre fundição e sinterização impacta diretamente o custo, o desempenho e o cronograma do seu projeto. Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis para testes e desenvolvimento de materiais, ajudando você a validar o melhor método de fabricação para suas necessidades específicas.

Entre em contato com nossos especialistas hoje para discutir sua aplicação e descobrir como nossas soluções podem ajudá-lo a alcançar resultados ótimos. Entre em contato através do nosso formulário de contato!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Como um forno de sinterização por prensagem a quente a vácuo facilita a alta densificação de ligas Al-30%Sc?

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo para nano-cobre? Alcance a Máxima Densificação Hoje

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino