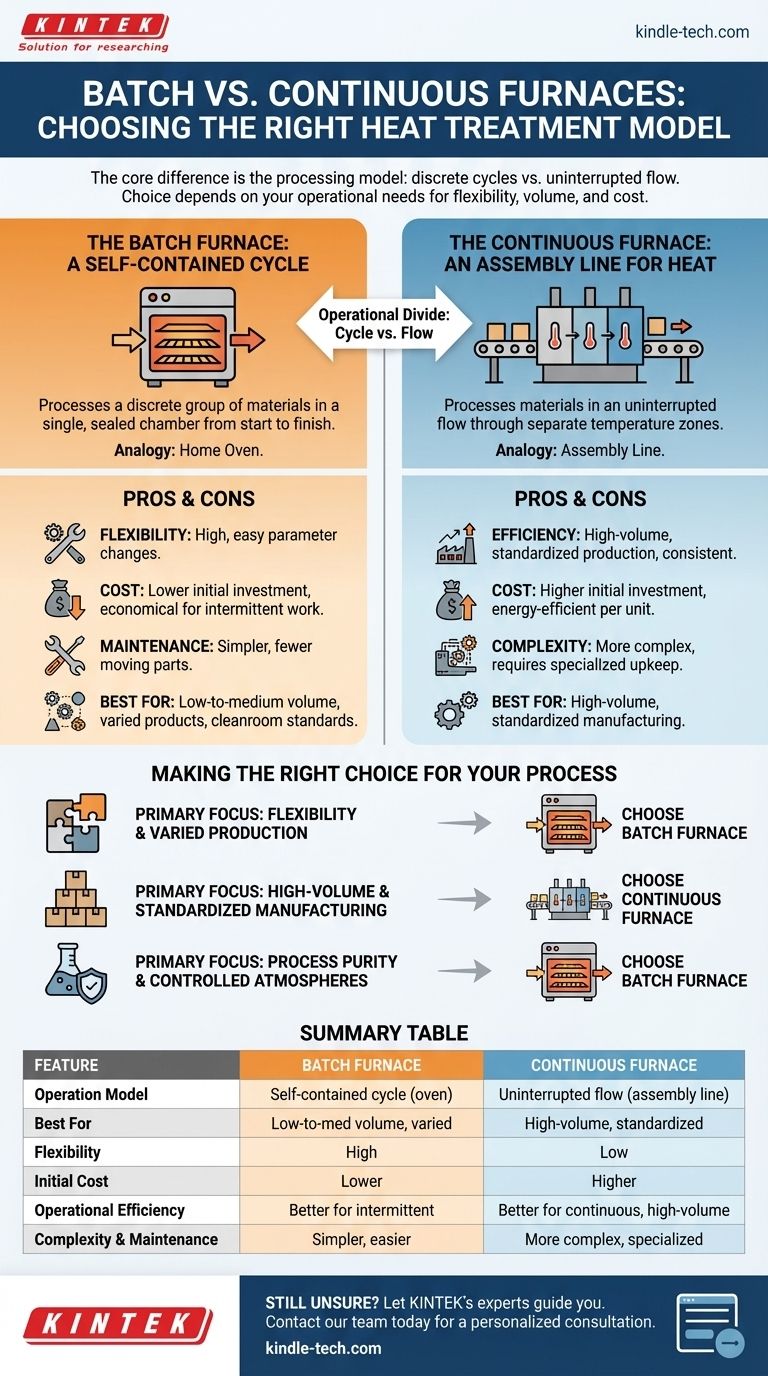

Em sua essência, a diferença entre um forno de batelada e um forno contínuo é o seu modelo de processamento. Um forno de batelada processa um grupo discreto, ou "batelada", de materiais em um único ciclo autônomo, do início ao fim, dentro de uma câmara fechada. Em contraste, um forno contínuo processa materiais em um fluxo ininterrupto, com os produtos entrando constantemente por uma extremidade, passando por várias zonas de temperatura e saindo pela outra.

A escolha não é sobre qual tipo de forno é "melhor", mas qual se alinha às suas necessidades operacionais. Fornos de batelada oferecem flexibilidade e menor custo para trabalhos variados ou em menor escala, enquanto fornos contínuos entregam eficiência e consistência de alto volume, com o custo de um investimento inicial e complexidade maiores.

A Divisão Operacional: Ciclo vs. Fluxo

A diferença mais fundamental reside em como cada forno lida com o produto. Essa distinção dita quase todos os outros fatores, do custo à flexibilidade.

O Forno de Batelada: Um Ciclo Autônomo

Um forno de batelada funciona muito parecido com um forno doméstico. Uma quantidade específica de produto, frequentemente mantida em cestos ou prateleiras, é carregada em uma única câmara.

A câmara é então selada, e toda a batelada é submetida a um ciclo térmico programado — aquecimento, imersão e resfriamento. Uma vez que o ciclo está completo, a câmara é aberta e a batelada finalizada é removida.

Este processo de câmara única e tudo-em-um o torna ideal para aplicações que exigem padrões de sala limpa ou atmosferas inertes controladas, pois o ambiente é facilmente selado e gerenciado.

O Forno Contínuo: Uma Linha de Montagem para o Calor

Um forno contínuo funciona como uma linha de montagem. Os produtos são constantemente alimentados em uma extremidade do forno, tipicamente em uma esteira transportadora ou empurrados por um mecanismo.

O material viaja através de diferentes zonas fisicamente separadas dentro do forno, cada uma mantida a uma temperatura constante para uma parte específica do processo.

Este design elimina a necessidade de aquecer e resfriar o forno inteiro para cada corrida, criando um processo altamente eficiente e consistente para grandes quantidades de produtos idênticos.

Compreendendo as Compensações

Escolher entre esses dois modelos requer uma compreensão clara de seus compromissos inerentes em custo, flexibilidade e eficiência.

Volume de Produção e Flexibilidade

Fornos de batelada são os claros vencedores em flexibilidade. Você pode facilmente mudar a temperatura, o tempo e a atmosfera para cada nova carga, tornando-os ideais para produção de baixo a médio volume ou instalações que lidam com uma ampla variedade de peças e processos.

Fornos contínuos são construídos para produção padronizada de alto volume. Eles são travados em um único perfil térmico, oferecendo consistência excepcional, mas praticamente nenhuma flexibilidade sem tempo de inatividade e reconfiguração significativos.

Custos de Capital e Operacionais

Do ponto de vista do investimento inicial, fornos de batelada são significativamente menos caros. Eles são menos complexos, menores e mais fáceis de instalar.

O custo operacional é mais matizado. Um forno contínuo, uma vez funcionando na temperatura, é altamente eficiente em termos de energia em uma base por unidade porque evita ciclos repetidos de aquecimento/resfriamento. No entanto, um forno de batelada é mais econômico para trabalhos intermitentes ou variados, onde um grande sistema contínuo ficaria ocioso.

Manutenção e Complexidade

A simplicidade de um forno de batelada se traduz em manutenção mais fácil e custos de manutenção de longo prazo mais baixos. Eles têm menos peças móveis e sistemas de controle mais simples.

Fornos contínuos são sistemas mecanicamente complexos com transportadores, sensores e múltiplas zonas de controle. Essa complexidade exige manutenção mais frequente e especializada para garantir uma operação confiável.

Fazendo a Escolha Certa para o Seu Processo

Seus objetivos de produção específicos apontarão diretamente para a tecnologia de forno correta para sua aplicação.

- Se seu foco principal é flexibilidade e produção variada: Escolha um forno de batelada por sua capacidade de lidar com diferentes tipos de produtos e perfis térmicos com um investimento inicial menor.

- Se seu foco principal é fabricação padronizada de alto volume: Escolha um forno contínuo para maximizar o rendimento e alcançar o menor custo de processamento por unidade possível.

- Se seu foco principal é pureza do processo e atmosferas controladas: Um forno de batelada frequentemente oferece um ambiente mais facilmente selado e gerenciado para aplicações que exigem controle atmosférico rigoroso.

Em última análise, alinhar o modelo operacional fundamental do forno com seus objetivos de produção é a chave para um investimento sólido.

Tabela Resumo:

| Característica | Forno de Batelada | Forno Contínuo |

|---|---|---|

| Modelo de Operação | Ciclo autônomo (como um forno) | Fluxo ininterrupto (como uma linha de montagem) |

| Melhor Para | Baixo a médio volume, produtos variados | Alto volume, produção padronizada |

| Flexibilidade | Alta (fácil de mudar parâmetros por batelada) | Baixa (travado em um único perfil) |

| Custo Inicial | Menor | Maior |

| Eficiência Operacional | Melhor para trabalho intermitente | Melhor para corridas contínuas e de alto volume |

| Complexidade e Manutenção | Mais simples, manutenção mais fácil | Mais complexo, requer manutenção especializada |

Ainda não tem certeza de qual forno é o certo para sua aplicação?

Deixe os especialistas da KINTEK guiá-lo para a solução perfeita. Somos especializados em fornecer equipamentos de laboratório de alta qualidade, incluindo fornos de batelada e contínuos, adaptados ao seu volume de produção específico, flexibilidade e requisitos de orçamento.

Entre em contato com nossa equipe hoje para uma consulta personalizada e descubra como o forno certo pode otimizar seu processo de tratamento térmico, melhorar a eficiência e impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Vertical de Tubo Laboratorial

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a faixa de pirólise? Controle Mestre de Temperatura para Rendimentos Ótimos de Bioprodutos

- Qual é a diferença entre pirólise, combustão e gaseificação? Um Guia para Tecnologias de Conversão Térmica

- Como os fornos de reação de alta temperatura controlam os MMCs in-situ? Domine a Precisão do Material e a Integridade Estrutural

- Como um forno de calcinação de alta temperatura é utilizado no processo Sol-gel BZY20? Obtenção de Fases Puras de Perovskita Cúbica

- Qual temperatura é necessária para a pirólise de resíduos? Um Guia para Otimizar Seu Processo de Transformação de Resíduos em Valor