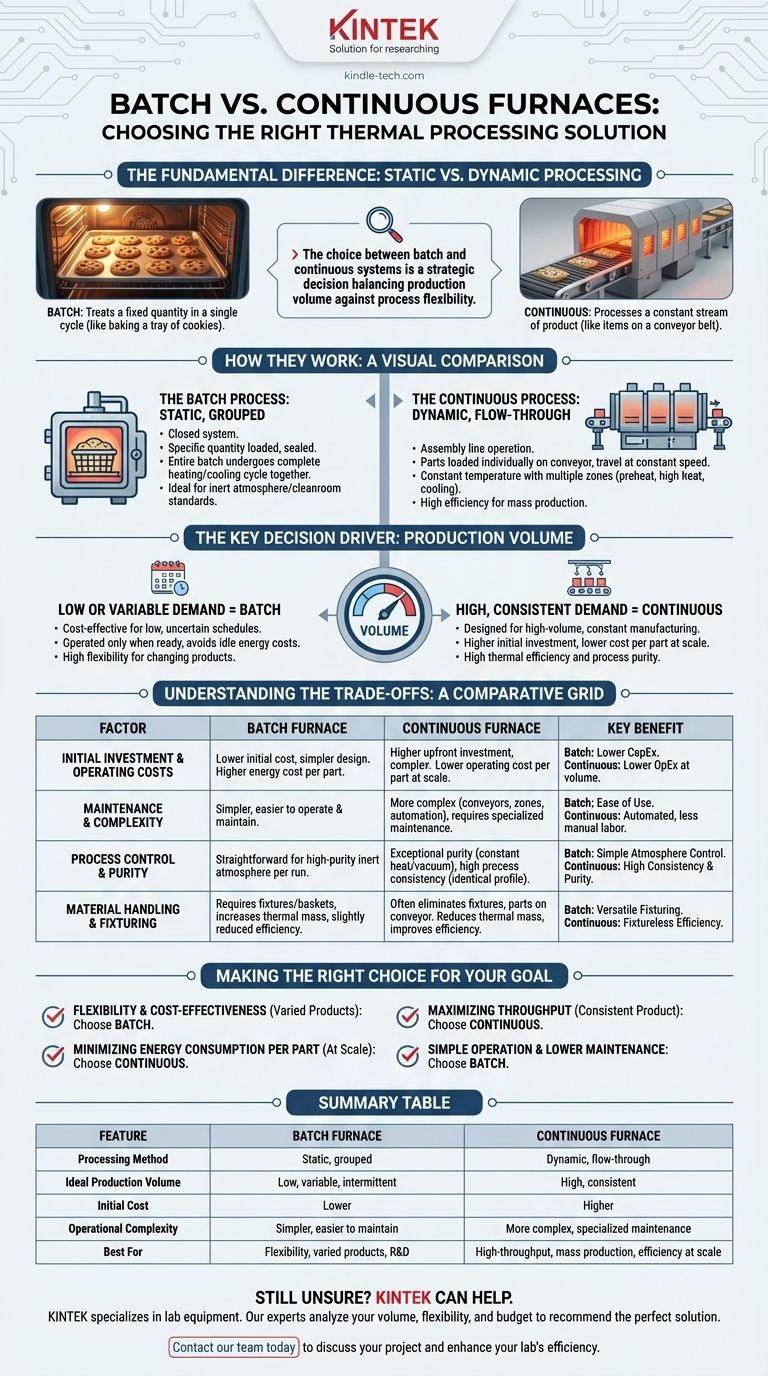

A diferença fundamental entre fornos de batelada e contínuos reside na forma como processam os materiais. Um forno de batelada trata uma quantidade fixa e estacionária de produto em um único ciclo, semelhante a assar uma bandeja de biscoitos. Em contraste, um forno contínuo processa um fluxo constante de produto que se move através da câmara de aquecimento, como itens em uma esteira transportadora.

A escolha entre sistemas de batelada e contínuos não é meramente operacional; é uma decisão estratégica que equilibra o volume de produção com a flexibilidade do processo. Fornos de batelada se destacam em ambientes de baixo volume e alta variedade, enquanto fornos contínuos são construídos para produção padronizada de alto rendimento.

Como Funcionam: Uma Comparação Fundamental

Compreender a mecânica operacional de cada tipo de forno revela suas forças e fraquezas inerentes. A distinção central é o processamento estático versus dinâmico.

O Processo de Batelada: Processamento Estático e Agrupado

Um forno de batelada é um sistema fechado onde uma quantidade específica de material, frequentemente contida em cestos ou prateleiras, é carregada na câmara.

A câmara é selada, e toda a batelada passa por um ciclo completo de aquecimento e resfriamento juntos. Uma vez terminado o processo, o forno é aberto e toda a batelada é removida.

Este design torna os fornos de batelada ideais para processos que exigem uma atmosfera inerte ou padrões de sala limpa, pois o sistema é totalmente selado durante a operação.

O Processo Contínuo: Processamento Dinâmico e de Fluxo Contínuo

Um forno contínuo opera mais como uma linha de montagem. As peças são carregadas individualmente ou em pequenos grupos em uma esteira e viajam através do forno a uma velocidade constante.

O forno mantém uma temperatura constante, frequentemente com múltiplas zonas para pré-aquecimento, alto calor e resfriamento. Cada peça é aquecida individualmente à medida que passa.

Este design de fluxo contínuo elimina a necessidade de grandes prateleiras e o tempo gasto no carregamento e descarregamento de bateladas discretas, tornando-o altamente eficiente para produção em massa.

O Principal Fator Decisivo: Volume de Produção

Mais do que qualquer outro fator, seu volume de produção exigido ditará a escolha correta do forno. Este é o eixo principal sobre o qual a decisão gira.

Quando Escolher Batelada: Demanda Baixa ou Variável

Fornos de batelada são a solução econômica para programações de produção baixas, incertas ou intermitentes.

Como eles só precisam ser operados quando uma batelada está pronta, eles evitam os custos de energia de manter um grande sistema em temperatura durante períodos de inatividade. Sua flexibilidade inerente permite fácil mudança nos perfis de temperatura e tempos de ciclo entre diferentes execuções de produtos.

Quando Escolher Contínuo: Demanda Alta e Consistente

Fornos contínuos são projetados para fabricação de alto volume onde a produção é constante. O investimento inicial é maior, mas o custo por peça cai significativamente em escala.

Ao manter a câmara de aquecimento constantemente quente e sob vácuo (no contexto de um forno a vácuo), eles alcançam alta eficiência térmica e pureza do processo. A produtividade de um sistema contínuo para processos como recozimento, brasagem ou sinterização é inigualável quando o volume é alto.

Compreendendo as Trocas

Além do volume, você deve ponderar os fatores concorrentes de custo, complexidade e controle de processo.

Investimento Inicial e Custos Operacionais

Fornos de batelada têm um custo inicial mais baixo e são geralmente menos caros para manter ao longo de sua vida útil devido ao seu design mais simples.

Fornos contínuos são mais complexos e acarretam um investimento inicial significativamente maior. No entanto, sua eficiência energética superior em escala pode levar a um custo operacional por peça mais baixo em um ambiente de alto rendimento.

Manutenção e Complexidade Operacional

A natureza mecânica mais simples de um forno de batelada o torna mais fácil de operar e manter.

Um forno contínuo, com seus sistemas de transporte, múltiplas zonas de calor e mecanismos automatizados de carregamento/descarregamento, é inerentemente mais complexo e requer manutenção mais frequente e especializada.

Controle de Processo e Pureza da Atmosfera

Embora ambos possam alcançar excelentes resultados, eles o fazem de maneiras diferentes. Um forno de batelada selado oferece uma maneira direta de manter uma atmosfera inerte de alta pureza para uma corrida inteira.

Um forno a vácuo contínuo também pode alcançar pureza excepcional mantendo suas câmaras de calor permanentemente quentes e sob vácuo, prevenindo contaminação entre os ciclos. O movimento constante garante que cada peça veja exatamente o mesmo perfil de temperatura, levando a alta consistência do processo.

Manuseio de Materiais e Fixação

O processamento em batelada quase sempre requer dispositivos de fixação, cestos ou prateleiras para segurar as peças. Isso adiciona à massa térmica que deve ser aquecida e resfriada, reduzindo ligeiramente a eficiência energética.

Fornos contínuos frequentemente eliminam a necessidade de dispositivos de fixação, pois as peças viajam diretamente na esteira. Isso reduz a massa térmica total, melhorando a eficiência energética e frequentemente encurtando os tempos de resfriamento.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione a tecnologia de forno que se alinha diretamente com seus principais objetivos de negócios e produção.

- Se seu foco principal é flexibilidade e custo-benefício para produtos variados: Um forno de batelada oferece a adaptabilidade e o menor investimento inicial necessários para trabalhos diversos ou de baixo volume.

- Se seu foco principal é maximizar o rendimento para um produto consistente: Um forno contínuo oferece a eficiência incomparável e o baixo custo por peça exigidos para a produção em massa.

- Se seu foco principal é minimizar o consumo de energia por peça em escala: Um forno contínuo é mais eficiente, pois evita o aquecimento repetido de grandes dispositivos de fixação e da própria câmara do forno a partir de um início a frio.

- Se seu foco principal é operação simples e menores custos de manutenção: O design menos complexo de um forno de batelada o torna a opção mais gerenciável e menos cara para operar e manter.

Em última análise, compreender esta distinção central entre o processamento estático em batelada e o fluxo contínuo dinâmico o capacita a investir na ferramenta certa para sua estratégia de produção específica.

Tabela Resumo:

| Característica | Forno de Batelada | Forno Contínuo |

|---|---|---|

| Método de Processamento | Processamento estático, agrupado | Processamento dinâmico, de fluxo contínuo |

| Volume de Produção Ideal | Baixo, variável ou intermitente | Alto, consistente |

| Custo Inicial | Menor | Maior |

| Complexidade Operacional | Mais simples, mais fácil de manter | Mais complexo, requer manutenção especializada |

| Melhor para | Flexibilidade, produtos variados, P&D | Alto rendimento, produção em massa, eficiência em escala |

Ainda não tem certeza de qual forno é o certo para os objetivos de produção do seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a analisar seus requisitos específicos de volume, flexibilidade e orçamento para recomendar a solução perfeita de forno de batelada ou contínuo.

Entre em contato com nossa equipe hoje para discutir seu projeto e descobrir como a KINTEK pode aumentar a eficiência e a produtividade do seu laboratório com o equipamento de processamento térmico certo.

Guia Visual

Produtos relacionados

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz