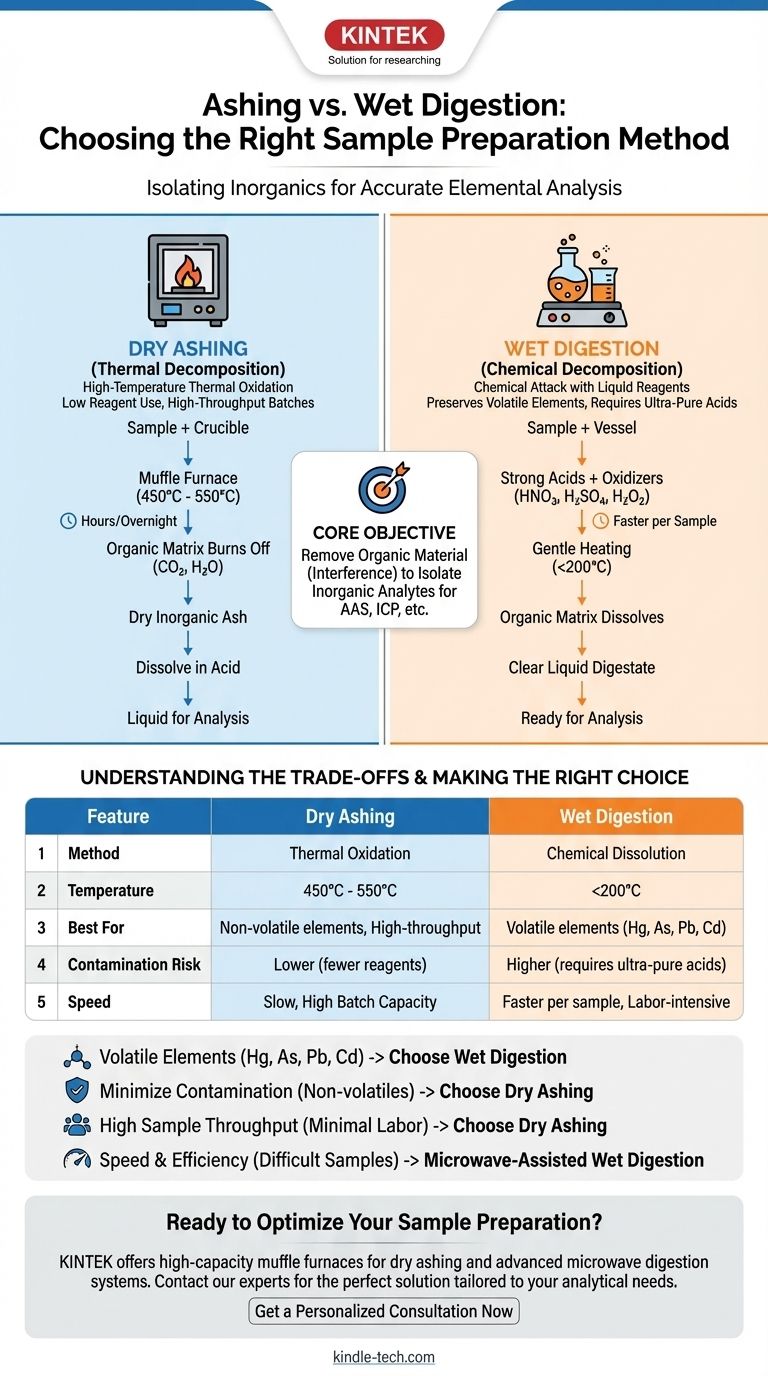

Na química analítica, a principal diferença entre estas duas técnicas de preparação de amostras reside no método de decomposição. A incineração a seco utiliza oxidação térmica a alta temperatura em um forno para queimar a matriz orgânica, enquanto a digestão úmida utiliza reagentes químicos líquidos, como ácidos fortes e agentes oxidantes, para dissolvê-la.

O objetivo central de ambos os métodos é o mesmo: remover o material orgânico que interfere na análise elementar. Sua escolha entre incineração a seco e digestão úmida é uma decisão crítica baseada nos elementos específicos que você precisa medir, no risco de contaminação e na natureza da sua amostra.

O Objetivo: Isolar Inorgânicos para Análise

Por que a Preparação da Amostra é Necessária

Antes que você possa medir a concentração de elementos específicos (como chumbo, ferro ou cálcio) em uma amostra, você deve primeiro remover a complexa matriz orgânica.

Materiais como alimentos, tecidos ou plásticos são compostos principalmente de carbono, hidrogênio e oxigênio. Esses compostos orgânicos criam interferência em instrumentos analíticos como a Espectroscopia de Absorção Atômica (AAS) ou o Plasma Indutivamente Acoplado (ICP), impossibilitando a obtenção de uma leitura precisa dos elementos inorgânicos traço.

Dois Caminhos para o Mesmo Objetivo

Tanto a incineração quanto a digestão são métodos destrutivos projetados para eliminar esse fundo orgânico, deixando para trás apenas os componentes inorgânicos (os "analitos") para medição. A diferença fundamental é como eles alcançam essa destruição.

Compreendendo a Incineração a Seco (Decomposição Térmica)

O Processo Central

A incineração a seco é conceitualmente simples. A amostra é colocada em um cadinho, geralmente feito de porcelana ou quartzo, e aquecida em um forno mufla a temperaturas muito altas, geralmente entre 450°C e 550°C.

A combinação de calor intenso e uma atmosfera rica em oxigênio queima eficazmente a matéria orgânica, convertendo-a em dióxido de carbono e vapor de água.

O que Resta

O processo deixa para trás uma pequena quantidade de cinza inorgânica seca. Essa cinza, que contém os elementos metálicos e minerais de interesse, é então dissolvida em ácido para criar uma solução líquida pronta para análise.

Compreendendo a Digestão Úmida (Decomposição Química)

O Processo Central

A digestão úmida, também conhecida como digestão ácida, utiliza um ataque químico em vez de calor extremo. A amostra é colocada em um balão ou recipiente com um coquetel de reagentes líquidos potentes.

Esses reagentes são tipicamente ácidos fortes (como ácido nítrico e ácido sulfúrico) e, às vezes, agentes oxidantes (como peróxido de hidrogênio ou ácido perclórico).

O Papel do Calor

A mistura é então aquecida suavemente, geralmente bem abaixo de 200°C. Esse calor moderado acelera as reações químicas, permitindo que os ácidos decomponham e dissolvam a matriz orgânica, liberando os elementos inorgânicos na solução aquosa. O processo completo resulta em um digestato líquido claro.

Compreendendo as Trocas (Trade-offs)

Nenhum método é universalmente superior. A escolha envolve trocas críticas que impactam diretamente a precisão de seus resultados.

Volatilidade do Analito

Este é o fator mais importante. As altas temperaturas da incineração a seco podem fazer com que elementos voláteis sejam perdidos para a atmosfera antes de serem medidos. Elementos como mercúrio (Hg), arsênio (As), chumbo (Pb) e cádmio (Cd) são particularmente suscetíveis.

A digestão úmida, com suas temperaturas operacionais muito mais baixas, é o método exigido para preservar e medir com precisão esses analitos voláteis.

Risco de Contaminação

A incineração a seco utiliza muito poucos reagentes (tipicamente apenas um ácido na etapa final de dissolução), diminuindo significativamente o risco de introduzir contaminantes traço. O próprio forno é a principal fonte potencial de contaminação.

A digestão úmida requer grandes volumes de múltiplos ácidos. Se esses ácidos não forem de pureza suficientemente alta, eles podem introduzir os próprios elementos que você está tentando medir, levando a resultados falsamente altos. O uso de ácidos ultrapuros é essencial, mas caro.

Velocidade e Vazão (Throughput)

A incineração a seco é um processo lento, muitas vezes exigindo muitas horas ou até mesmo rodando durante a noite. No entanto, um forno grande pode processar dezenas de amostras simultaneamente com pouquíssimo trabalho manual, tornando-o excelente para lotes de alta vazão.

A digestão úmida é geralmente mais rápida por amostra, especialmente com sistemas modernos de digestão por micro-ondas que podem concluir o processo em menos de uma hora. No entanto, muitas vezes é mais intensiva em mão de obra e pode ter uma capacidade menor de amostras simultâneas.

Considerações de Segurança

Ambos os métodos apresentam riscos de segurança significativos. A incineração a seco envolve temperaturas extremas, criando um grave risco de queimadura. A digestão úmida requer o manuseio de ácidos altamente corrosivos que podem causar queimaduras químicas e produzir vapores tóxicos. Cuidados especiais devem ser tomados com o ácido perclórico, que pode ser explosivo sob certas condições.

Fazendo a Escolha Certa para Sua Análise

Sua decisão deve ser guiada pelo seu objetivo analítico.

- Se o seu foco principal for a análise de elementos voláteis (ex: Hg, As, Pb, Cd): Escolha a digestão úmida para evitar perda significativa de analito em altas temperaturas.

- Se o seu foco principal for minimizar a contaminação baseada em reagentes para elementos não voláteis: A incineração a seco é uma escolha simples, limpa e eficaz.

- Se o seu foco principal for processar um grande número de amostras com mão de obra mínima: A incineração a seco permite o processamento de lotes de alta vazão sem supervisão.

- Se o seu foco principal for velocidade e eficiência para amostras difíceis de dissolver: A digestão por micro-ondas assistida por digestão úmida fornece a decomposição mais rápida e potente.

Em última análise, o melhor método de preparação é aquele que preserva de forma confiável seus analitos específicos de interesse enquanto elimina de forma eficiente e segura a matriz da amostra.

Tabela Resumo:

| Característica | Incineração a Seco | Digestão Úmida |

|---|---|---|

| Método | Oxidação térmica (calor alto) | Dissolução química (ácidos) |

| Temperatura | 450°C - 550°C | Tipicamente < 200°C |

| Melhor Para | Elementos não voláteis, alta vazão | Elementos voláteis (Hg, As, Pb, Cd) |

| Risco de Contaminação | Menor (menos reagentes) | Maior (requer ácidos ultrapuros) |

| Velocidade | Lenta (horas/durante a noite), mas alta capacidade de lote | Mais rápida por amostra, mas muitas vezes mais intensiva em mão de obra |

Pronto para Otimizar Sua Preparação de Amostras?

A escolha do método correto é fundamental para uma análise elementar precisa. A equipe KINTEK pode ajudá-lo a selecionar o equipamento ideal — desde fornos mufla de alta capacidade para incineração a seco até sistemas avançados de digestão por micro-ondas para digestão úmida — para garantir que seu laboratório atinja resultados precisos e confiáveis.

Somos especializados em fornecer equipamentos de laboratório robustos e confiáveis e consumíveis adaptados às suas necessidades de química analítica. Entre em contato com nossos especialistas hoje para discutir sua aplicação e encontrar a solução perfeita para o seu laboratório.

Obtenha uma Consulta Personalizada Agora

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Qual é a diferença entre cadinho e forno? Entenda a Fonte de Calor vs. Vaso de Contenção

- O que é um forno usado em um laboratório de química? Um Guia para a Transformação de Materiais em Altas Temperaturas

- O que é perda por fusão? O Guia Definitivo para Reduzir a Perda de Metal em Processamento de Alta Temperatura

- Qual é a segurança térmica no laboratório? Um Guia Completo para Prevenir Queimaduras e Incêndios

- Qual é o propósito da calcinação? Transformar e Purificar Materiais para Uso Industrial