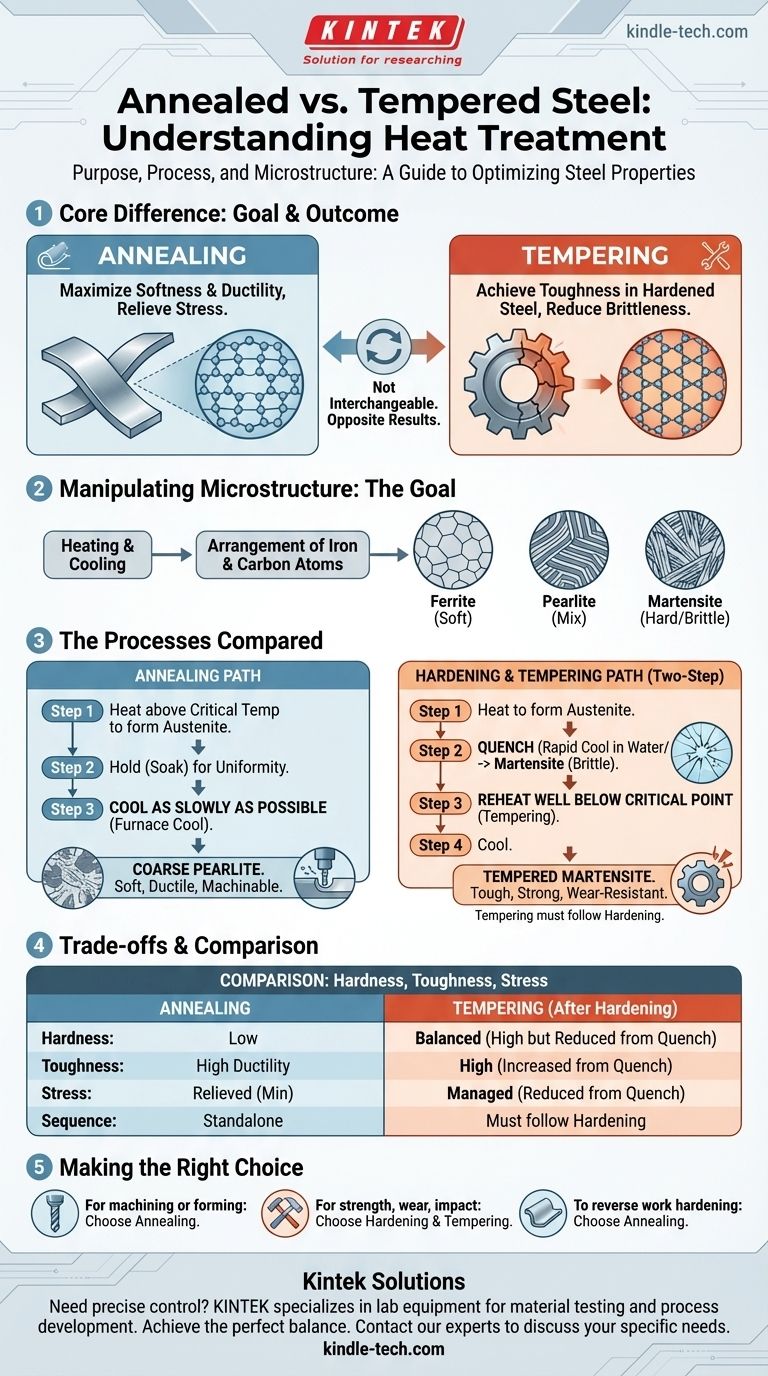

Em sua essência, a diferença é uma questão de propósito e resultado. O recozimento é um processo de tratamento térmico usado para tornar o aço o mais macio, dúctil e usinável possível, aliviando as tensões internas. Em contraste, a têmpera é um processo realizado após o endurecimento do aço para reduzir sua fragilidade e aumentar sua tenacidade, alcançando um equilíbrio funcional entre dureza e durabilidade. Eles não são intercambiáveis; na verdade, produzem resultados quase opostos.

A distinção fundamental reside em seus objetivos: O recozimento visa a máxima maciez e alívio de tensões, tornando o aço fácil de trabalhar. A têmpera visa criar tenacidade em uma peça de aço já endurecida – e, portanto, frágil –, tornando-a durável para o serviço.

O Objetivo do Tratamento Térmico: Manipulando a Microestrutura

Para entender esses processos, você deve primeiro entender que o tratamento térmico é a arte de controlar a estrutura cristalina interna, ou microestrutura, do aço. Diferentes estruturas produzem propriedades mecânicas vastamente diferentes.

Os Blocos Construtores Cristalinos do Aço

As propriedades do aço são ditadas pelo arranjo de seus átomos de ferro e carbono. Aquecer e resfriar uma peça altera esse arranjo. As estruturas-chave são a ferrita (macia e dúctil), a perlita (uma mistura de ferrita e carboneto de ferro duro) e a martensita (uma estrutura altamente tensionada, muito dura e frágil).

O Propósito de um Ciclo Térmico

Todo processo de tratamento térmico segue um ciclo térmico: aquecimento a uma temperatura específica, manutenção por um período (imersão) e resfriamento a uma taxa controlada. A taxa de resfriamento é o fator mais crítico na determinação da microestrutura final e, portanto, das propriedades do aço.

Recozimento: O Caminho para a Máxima Maciez

O recozimento é um processo projetado para colocar o aço em seu estado mais estável e livre de tensões. Isso é frequentemente feito para preparar o material para etapas de fabricação subsequentes.

O Processo de Recozimento Explicado

O aço é aquecido acima de sua temperatura crítica de transformação, onde sua microestrutura se transforma em um estado uniforme chamado austenita. Após ser mantido a essa temperatura para garantir a uniformidade, ele é resfriado o mais lentamente possível, muitas vezes deixando-o dentro do forno para esfriar por muitas horas ou até dias.

A Microestrutura Resultante: Perlita Grossa

Esse resfriamento extremamente lento permite que a estrutura atômica se reorganize em seu estado de menor energia, tipicamente perlita grossa. Essa estrutura possui tensões internas e dureza muito baixas, resultando em um aço macio, altamente dúctil e fácil de usinar ou conformar.

Quando Usar o Recozimento

O recozimento é usado para aliviar tensões de trabalhos anteriores (como laminação a frio ou forjamento), melhorar a usinabilidade antes das operações de corte ou amolecer uma peça para permitir uma extensa deformação plástica, como estampagem profunda.

Endurecimento e Têmpera: O Caminho de Duas Etapas para a Tenacidade

A têmpera não pode ser compreendida isoladamente. É a segunda etapa obrigatória em um processo de duas partes projetado para criar uma peça acabada que seja dura e tenaz.

Etapa 1: Resfriamento Rápido para Dureza Máxima

Primeiro, o aço é aquecido acima de sua temperatura crítica para formar austenita, assim como no recozimento. No entanto, ele é então resfriado o mais rapidamente possível, resfriando-o em um meio como água, óleo ou ar.

A Microestrutura Resultante: Martensita

Esse resfriamento rápido aprisiona os átomos de carbono em uma estrutura cristalina altamente tensionada e distorcida, conhecida como martensita. A martensita é extremamente dura e resistente ao desgaste, mas também incrivelmente frágil, como vidro. Uma peça que é apenas endurecida é frequentemente muito frágil para qualquer aplicação prática.

Etapa 2: Têmpera para Reduzir a Fragilidade

Para corrigir essa fragilidade, a peça endurecida é reaquecida a uma temperatura muito mais baixa, bem abaixo de seu ponto crítico. Ela é mantida a essa temperatura por um tempo determinado e depois resfriada. A temperatura precisa é crucial, pois dita o equilíbrio final das propriedades.

A Microestrutura Resultante: Martensita Temperada

Esse reaquecimento permite que alguns átomos de carbono precipitem, aliviando as tensões internas extremas da martensita. O resultado é a martensita temperada, uma microestrutura refinada que sacrifica uma pequena quantidade de dureza por um ganho significativo em tenacidade – a capacidade de absorver impacto e resistir à fratura.

Compreendendo as Compensações: Uma Comparação Direta

A escolha entre esses processos requer uma compreensão clara de seus efeitos opostos.

Dureza vs. Tenacidade

O recozimento maximiza a maciez e a ductilidade em detrimento da dureza e da resistência. Ele cria um material fácil de moldar.

A têmpera atinge a tenacidade em um material previamente endurecido. Quanto maior a temperatura de têmpera, mais dureza é sacrificada por um aumento na tenacidade.

Tensão Interna

O recozimento é um processo de alívio de tensões. Seu objetivo principal é remover o máximo de tensão interna possível.

O endurecimento (resfriamento rápido) induz uma enorme tensão interna. A função da têmpera é gerenciar e reduzir essa tensão a um nível funcional, prevenindo falhas catastróficas.

Sequência do Processo

O recozimento é um processo autônomo. Uma peça pode ser recozida e ser considerada acabada para seu propósito (por exemplo, pronta para usinagem).

A têmpera nunca é um processo autônomo. Ela está fundamentalmente ligada e deve seguir um ciclo de endurecimento (resfriamento rápido). Você não pode temperar uma peça de aço macia e não endurecida.

Fazendo a Escolha Certa para sua Aplicação

Sua escolha de tratamento térmico deve estar diretamente alinhada com os requisitos de desempenho final do componente.

- Se seu foco principal é preparar o aço para usinagem ou conformação a frio extensiva: O recozimento é o processo correto para maximizar a maciez e aliviar as tensões internas.

- Se seu foco principal é criar uma peça final que seja forte, resistente ao desgaste e capaz de suportar impacto: O endurecimento seguido de têmpera é a sequência de duas etapas necessária para atingir a tenacidade necessária.

- Se seu foco principal é reverter os efeitos do encruamento de um processo como dobra ou estampagem: O recozimento é o que você precisa para restaurar a ductilidade para trabalhos adicionais ou para evitar rachaduras.

Em última análise, compreender o propósito distinto de cada tratamento térmico permite que você dite com precisão o desempenho final de um componente de aço.

Tabela Resumo:

| Processo | Objetivo | Ação Chave | Propriedade Resultante |

|---|---|---|---|

| Recozimento | Maximizar maciez e ductilidade | Aquecer e resfriar muito lentamente | Aço macio, usinável, livre de tensões |

| Endurecimento e Têmpera | Alcançar tenacidade e durabilidade | Endurecer (resfriar rapidamente) e depois temperar (reaquecer) | Aço tenaz, forte, resistente ao desgaste |

Precisa de controle preciso sobre as propriedades do seu aço? O tratamento térmico correto é crítico para o desempenho. A KINTEK é especializada em equipamentos de laboratório e consumíveis necessários para testes de materiais e desenvolvimento de processos. Seja você pesquisando novas ligas ou garantindo o controle de qualidade, nossas soluções o ajudam a alcançar o equilíbrio perfeito de dureza, resistência e tenacidade. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual a temperatura máxima que um forno mufla atinge? Descubra a Temperatura Certa para o Seu Laboratório

- O que é mufla em um forno mufla? A Chave para o Processamento de Alta Temperatura Livre de Contaminação

- Qual é a temperatura de operação de um forno mufla? De 200°C a 1800°C para a Sua Aplicação

- Qual é a utilidade de um forno mufla na indústria farmacêutica? Garanta a Pureza dos Medicamentos com Análise Precisa de Alta Temperatura

- Qual é a potência nominal de um forno mufla? Escolha a Tensão e a Potência Certas para o Seu Laboratório