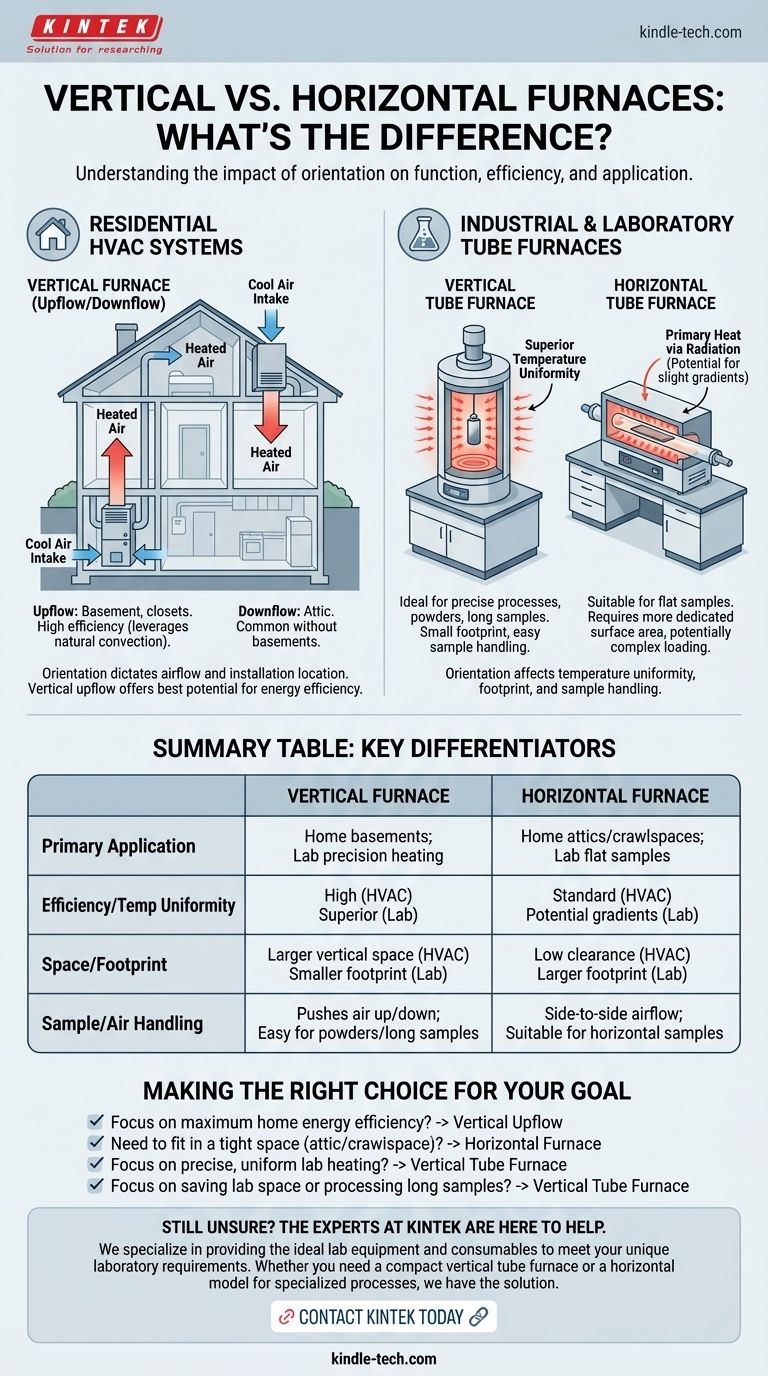

Em sua essência, a diferença entre um forno vertical e um horizontal é sua orientação física e como essa disposição afeta sua função. Para aquecimento residencial, essa orientação dita a direção do fluxo de ar e o local de instalação, enquanto para aplicações industriais ou laboratoriais, afeta principalmente a uniformidade da temperatura e os requisitos de espaço físico.

A escolha não é sobre qual tipo de forno é universalmente "melhor", mas qual é o mais adequado para a tarefa específica — distribuir calor de forma eficiente por uma casa versus alcançar um controle preciso da temperatura em um laboratório.

A Primeira Pergunta Crítica: Qual é a Sua Aplicação?

Antes de comparar recursos, você deve primeiro distinguir entre os dois ambientes principais onde esses termos são usados. Os princípios de design e os objetivos para cada um são fundamentalmente diferentes.

Para Sistemas de Climatização Residencial (HVAC)

No aquecimento, ventilação e ar condicionado (HVAC) de residências, os termos referem-se à forma como a unidade empurra o ar climatizado. A orientação do forno determina onde ele pode ser instalado em uma casa.

Para Uso Industrial e Laboratorial

Em ambientes técnicos, a discussão geralmente se concentra em fornos tubulares. Esses dispositivos fornecem temperaturas altas e precisas para processos como teste de materiais ou síntese. Aqui, a orientação afeta diretamente o desempenho e a usabilidade.

Diferenciadores Chave: Fornos Residenciais

Ao aquecer uma casa, a função do forno é mover o ar de forma eficaz através dos dutos. A orientação é uma consideração prática baseada na disposição da sua casa.

Fornos Verticais (Ascendente/Descendente)

Um forno de fluxo ascendente (upflow) recebe ar frio pela parte inferior e empurra o ar aquecido pela parte superior. Este design funciona com a convecção natural (o calor sobe), tornando-o altamente eficiente. Estes são tipicamente instalados em porões ou armários.

Um forno de fluxo descendente (downflow) faz o oposto, puxando o ar pela parte superior e empurrando-o pela parte inferior. Isso é comum em casas sem porões, onde o forno está localizado em um sótão.

Fornos Horizontais

Um forno horizontal é projetado para ser instalado de lado. Ele puxa o ar de um lado e empurra o ar aquecido para o outro.

Esta configuração é uma solução de economia de espaço para instalações em áreas apertadas com baixa folga vertical, como espaços de rastejamento (crawlspaces) ou sótãos.

O Fator Eficiência

Geralmente, um forno vertical de fluxo ascendente oferece o melhor potencial de eficiência energética. Ao empurrar o ar quente para cima, ele trabalha com a física em vez de contra ela, reduzindo a energia necessária para circular o ar por toda a casa.

Diferenciadores Chave: Fornos Tubulares Industriais

Em um laboratório ou ambiente industrial, a orientação do forno é uma escolha técnica que afeta a precisão dos seus resultados.

Uniformidade da Temperatura

Fornos tubulares verticais proporcionam uniformidade de temperatura superior. Como os elementos de aquecimento circundam o tubo vertical, o calor é transferido por radiação e convecção natural, garantindo uma temperatura consistente ao longo de todo o comprimento da amostra.

Fornos tubulares horizontais transferem calor principalmente por radiação. Isso pode levar a pequenas variações de temperatura ao longo do comprimento do tubo, o que pode exigir uma otimização de processo mais cuidadosa.

Pegada Física e Espaço

Fornos verticais têm uma pegada muito menor, tornando-os ideais para laboratórios lotados onde o espaço de piso ou bancada é limitado.

Fornos horizontais são mais longos e exigem mais área de superfície dedicada, o que pode ser um fator significativo no planejamento de instalações.

Manuseio e Acesso à Amostra

Carregar e descarregar amostras é frequentemente mais simples com um forno vertical. É particularmente adequado para pós, amostras longas ou materiais que podem ser suspensos.

Fornos horizontais exigem que as amostras sejam posicionadas horizontalmente, o que pode ser mais complexo, mas é necessário para processos onde o material deve permanecer plano.

Compreendendo as Compensações (Trade-offs)

Nenhum design está isento de limitações. A escolha envolve equilibrar os requisitos de desempenho com as restrições práticas.

O Desafio com Fornos Horizontais

As principais compensações para um forno horizontal são sua pegada física maior e o potencial para pequenos gradientes de temperatura. Embora ainda sejam altamente eficazes, alcançar uniformidade perfeita pode exigir calibração adicional.

As Limitações dos Fornos Verticais

Em um contexto de HVAC, um forno vertical simplesmente não caberá em um espaço de rastejamento. Em um ambiente de laboratório, um forno vertical pode ser inadequado para processos específicos que exigem uma orientação horizontal da amostra ou um rendimento contínuo de materiais.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o forno correto, alinhe sua escolha com seu objetivo principal.

- Se o seu foco principal for a máxima eficiência energética em uma casa: Um forno vertical de fluxo ascendente é tipicamente a escolha superior, pois aproveita a convecção natural.

- Se o seu foco principal for encaixar um forno residencial em um espaço apertado (sótão/espaço de rastejamento): Um forno horizontal é projetado especificamente para este propósito.

- Se o seu foco principal for aquecimento preciso e uniforme em um laboratório: Um forno tubular vertical oferece a melhor consistência de temperatura para processos sensíveis.

- Se o seu foco principal for economizar espaço no laboratório ou processar amostras longas: Um forno tubular vertical fornece uma pegada menor e manuseio de amostras mais fácil.

Em última análise, entender sua aplicação específica é a chave para selecionar o forno que oferece o desempenho e a eficiência certos para suas necessidades.

Tabela de Resumo:

| Característica | Forno Vertical | Forno Horizontal |

|---|---|---|

| Aplicação Principal | Porões residenciais; Aquecimento de precisão em laboratório | Sótãos/espaços de rastejamento residenciais; Processos de laboratório que exigem amostras planas |

| Eficiência/Uniformidade da Temp. | Alta (trabalha com convecção); Uniformidade superior | Padrão; Potencial para pequenos gradientes |

| Espaço/Pegada | Maior espaço vertical; Menor pegada em laboratório | Baixa folga vertical; Maior pegada em laboratório |

| Manuseio de Amostra/Ar | Empurra o ar para cima/baixo; Fácil para pós/amostras longas | Fluxo de ar de lado a lado; Adequado para amostras horizontais |

Ainda em dúvida sobre qual tipo de forno é adequado para suas necessidades específicas? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório e consumíveis ideais para atender aos seus requisitos laboratoriais exclusivos. Se você precisa de um forno tubular vertical compacto para uniformidade de temperatura precisa ou um modelo horizontal para processos especializados, nós temos a solução.

Entre em contato com a KINTEK hoje mesmo para discutir sua aplicação e obter uma recomendação personalizada que garanta o desempenho e a eficiência ideais para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Como são chamados os tubos em um forno? Compreendendo o Papel do Tubo de Trabalho

- Qual é a principal vantagem de usar um forno tubular? Alcançar controle superior de temperatura e atmosfera

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera