Em sua essência, a diferença reside no tipo de atmosfera utilizada durante o processo de tratamento térmico. Um forno a vácuo opera removendo quase todos os gases atmosféricos para criar um ambiente controlado de baixa pressão, enquanto um forno a gás inerte (um tipo de forno de atmosfera) desloca o ar com um gás não reativo, como argônio ou nitrogênio. A confusão geralmente surge porque os fornos a vácuo modernos frequentemente usam gás inerte como uma ferramenta essencial para resfriamento rápido após a conclusão do ciclo de aquecimento.

A escolha não é um simples "ou um ou outro". Um forno a vácuo fornece o ambiente mais puro ao remover elementos reativos, enquanto o gás inerte é uma ferramenta usada nesse ambiente (ou em um forno mais simples) para controlar o processo — notavelmente, para obter um resfriamento rápido e uniforme.

O Papel Crítico da Atmosfera no Tratamento Térmico

Quando os metais são aquecidos a altas temperaturas, sua reatividade aumenta drasticamente. Os gases em nossa atmosfera normal, especialmente o oxigênio, reagem prontamente com a superfície metálica quente.

O Problema: Reações Indesejadas

Essas reações causam efeitos indesejáveis, como oxidação (formação de carepa) e decarburização (perda de carbono da superfície do aço), que podem degradar as propriedades mecânicas e o acabamento superficial do componente.

O objetivo principal de um forno com atmosfera controlada é evitar que essas reações ocorram.

A Abordagem do Forno a Vácuo: Pureza Máxima

Um forno a vácuo resolve esse desafio removendo fisicamente as moléculas reativas. Bombas potentes evacuam o ar de uma câmara selada antes do início do processo de aquecimento.

Isso cria um ambiente extremamente puro, impedindo qualquer reação significativa com a peça de trabalho. É por isso que o tratamento térmico a vácuo é conhecido por produzir peças com um acabamento superficial brilhante e limpo, livre de oxidação.

A Abordagem do Forno de Atmosfera: Deslocamento Controlado

Um forno de atmosfera funciona substituindo o ar por um gás diferente e controlado. Se esse gás não for reativo, ele é chamado de forno a gás inerte.

Gases como argônio e nitrogênio são usados para purgar o oxigênio da câmara, cobrindo a peça de trabalho em um ambiente protetor que impede a oxidação. Este é um método mais simples e muitas vezes mais econômico do que criar um vácuo profundo.

Onde as Linhas se Confundem: Gás Inerte em Fornos a Vácuo

Os processos de tratamento térmico mais avançados frequentemente combinam ambas as tecnologias, o que é a fonte da maior parte da confusão. Um vácuo não é apenas uma atmosfera; é também um excelente isolante térmico.

O Desafio: Resfriamento no Vácuo

Embora ser um isolante seja benéfico para um aquecimento eficiente, torna o resfriamento um processo lento. Para muitos processos metalúrgicos, como a têmpera, o resfriamento rápido (têmpera) é absolutamente essencial para atingir as propriedades do material desejadas.

A Solução: Têmpera com Gás Inerte

Para resolver isso, os fornos a vácuo modernos realizam uma etapa crucial após o ciclo de aquecimento. A câmara do forno é rapidamente reabastecida com um gás inerte de alta pressão, geralmente argônio ou nitrogênio.

Esse gás é então circulado em alta velocidade por um ventilador potente, transferindo calor do componente quente através de um trocador de calor. Esse processo de têmpera a gás permite um resfriamento muito rápido, mas altamente controlável, de uma forma que o resfriamento a vácuo não consegue alcançar.

O Melhor dos Dois Mundos

Essa combinação oferece o controle máximo do processo: a pureza incomparável de um vácuo durante as fases críticas de aquecimento e imersão, seguida pelo resfriamento rápido e uniforme possibilitado pelo gás inerte.

Entendendo as Compensações

A escolha de um processo exige o equilíbrio entre os requisitos técnicos e as realidades operacionais. Nenhum método único é perfeito para todas as aplicações.

Custo e Complexidade

Os fornos a vácuo são significativamente mais caros e complexos. Eles exigem câmaras robustas, vedações de alto desempenho e sistemas sofisticados de bombeamento e controle. Um forno de atmosfera inerte é uma máquina comparativamente mais simples e mais acessível.

Velocidade do Processo e Vazão

Embora a têmpera a gás seja rápida, o tempo total do ciclo para um forno a vácuo pode ser mais longo devido ao tempo necessário para bombear a câmara até o nível de vácuo exigido. Um forno de atmosfera simples pode frequentemente alcançar uma vazão maior para trabalhos menos exigentes.

Especificidade da Aplicação

A pureza de um forno a vácuo é inegociável para materiais sensíveis e de alto desempenho usados em indústrias como aeroespacial, implantes médicos e aço ferramenta de ponta. Para recozimento de uso geral ou alívio de tensões de peças menos críticas, um forno a gás inerte é frequentemente perfeitamente suficiente.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser orientada pelos requisitos metalúrgicos do seu material e pelas propriedades finais desejadas do componente.

- Se seu foco principal é a pureza máxima e uma superfície brilhante e não oxidada para componentes críticos: Um forno a vácuo que usa gás inerte para têmpera é a escolha definitiva.

- Se seu foco principal é a proteção geral contra oxidação com um orçamento limitado: Um forno de atmosfera a gás inerte padrão é uma solução altamente eficaz e econômica.

- Se seu foco principal é um processo de modificação de superfície, como cementação ou nitretação: Você precisa de um forno de atmosfera *ativa* especializado que use gases reativos, pois tanto o vácuo quanto o gás inerte impediriam as alterações químicas desejadas.

Em última análise, entender seu processo significa escolher a estratégia de controle de atmosfera correta para alcançar o resultado desejado.

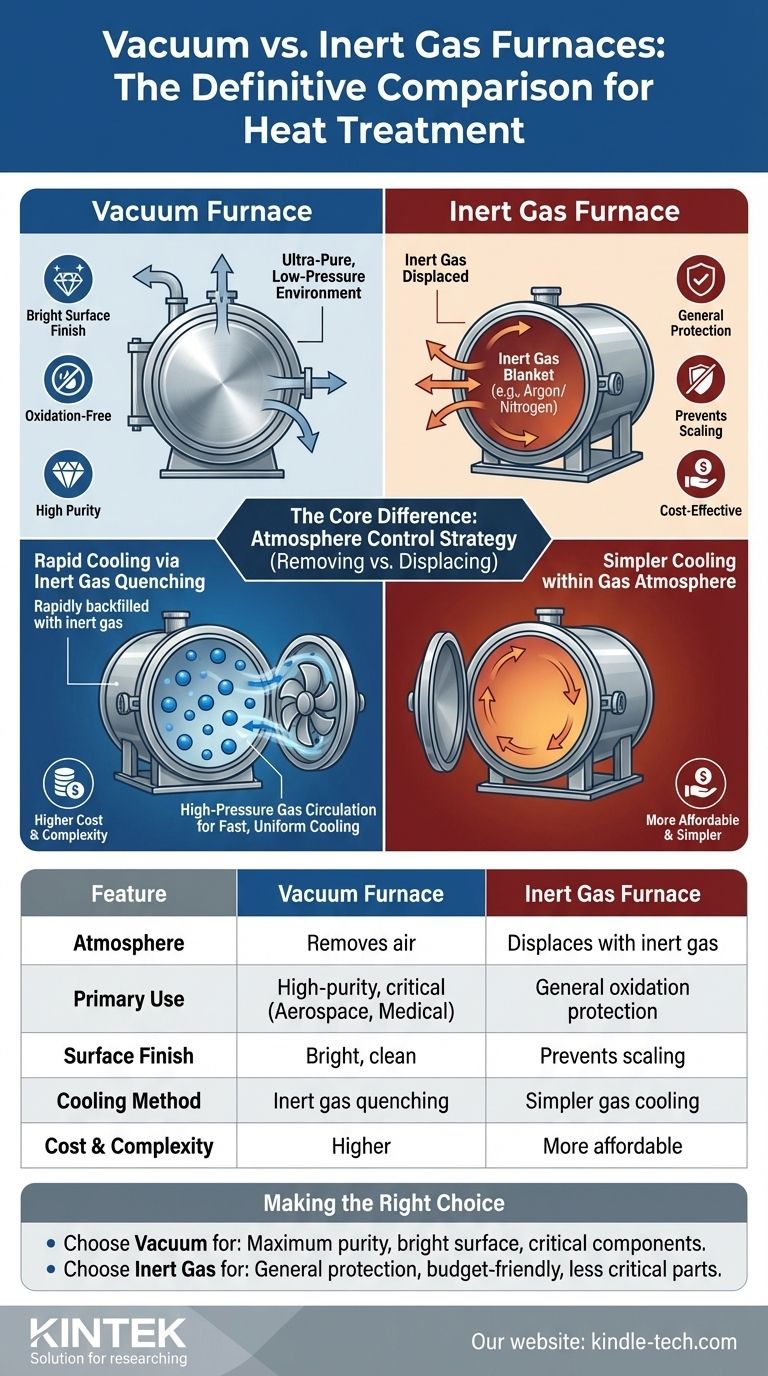

Tabela Resumo:

| Característica | Forno a Vácuo | Forno a Gás Inerte |

|---|---|---|

| Atmosfera | Remove o ar para criar um ambiente de baixa pressão | Desloca o ar com gás não reativo (Argônio/Nitrogênio) |

| Uso Principal | Processos de alta pureza (aeroespacial, médico) | Proteção geral contra oxidação |

| Acabamento Superficial | Brilhante, limpo, livre de oxidação | Previne a formação de carepa, mas pode não atingir o mesmo nível de pureza |

| Método de Resfriamento | Têmpera com gás inerte para resfriamento rápido | Resfriamento mais simples dentro da atmosfera de gás |

| Custo e Complexidade | Custo mais alto, mais complexo | Mais acessível, operação mais simples |

Precisa de ajuda para selecionar o forno certo para os processos de tratamento térmico do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo orientação especializada em fornos a vácuo, fornos a gás inerte e muito mais. Ajudamos você a alcançar controle de temperatura preciso, propriedades de material superiores e eficiência ideal do processo. Entre em contato conosco hoje para discutir suas necessidades específicas de laboratório e descobrir a solução perfeita para suas aplicações!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual a diferença entre brasagem e soldobrasagem? Dominando a Resistência e Aplicação da Junta

- Quais são as desvantagens do tratamento térmico a vácuo? Pesando os custos e as limitações do tratamento térmico de precisão

- Qual é a parte mais importante do pré-aquecimento antes da soldagem? Domine o Controle da Taxa de Resfriamento para Soldas Mais Fortes

- Por que os fornos de secagem a vácuo são essenciais para sensores de monitoramento de saúde? Garanta estabilidade superior e segurança biológica

- Por que é necessário um forno de recozimento a alto vácuo para amostras de materiais irradiados? Garanta a análise pura de defeitos

- Quais são as funções dos fornos de alta temperatura de alta precisão durante o tratamento de aço ODS? Otimizar o desempenho da liga

- Qual a temperatura da brasagem a vácuo de alumínio? Obtenha Juntas Perfeitas com Aquecimento de Precisão

- Que tipo de forno é usado para fundição de metal? Escolha o Forno Certo para o Seu Processo