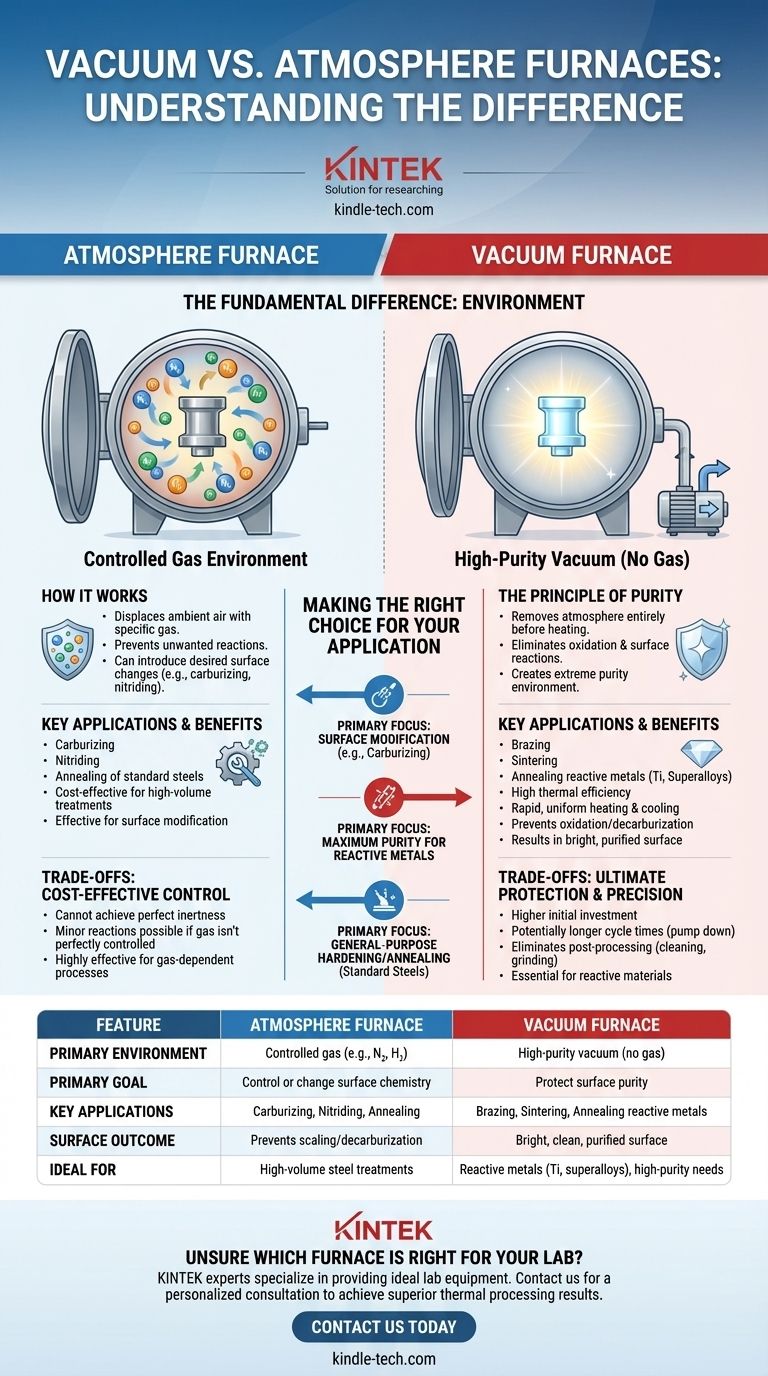

A diferença fundamental entre um forno a vácuo e um forno de atmosfera reside no ambiente que eles criam para aquecer um material. Um forno de atmosfera usa um gás controlado para envolver a peça, enquanto um forno a vácuo remove virtualmente todos os gases, criando um ambiente de alta pureza e não reativo para o processamento.

A escolha entre esses fornos é uma decisão estratégica sobre a química da superfície. Fornos de atmosfera são usados para controlar ou alterar ativamente a superfície de um material com gás, enquanto fornos a vácuo são usados para protegê-la, eliminando qualquer potencial de reações baseadas em gás.

Como Funciona um Forno de Atmosfera

Um forno de atmosfera é projetado para deslocar o ar ambiente com uma atmosfera específica e projetada. Isso evita reações indesejadas e pode até introduzir as desejadas.

O Papel do Gás Controlado

O objetivo principal é evitar que o metal aquecido reaja com o oxigênio e o vapor d'água no ar, o que causa incrustação (oxidação) e descarbonetação (perda de carbono da superfície).

Gases como nitrogênio, argônio, hidrogênio e misturas de gases endotérmicos ou exotérmicos são usados. Cada gás oferece um nível diferente de proteção ou reatividade para processos específicos.

Aplicações Comuns

Os fornos de atmosfera são essenciais para processos que exigem uma interação específica gás-superfície. Isso inclui cementação, onde o carbono é intencionalmente adicionado a uma superfície de aço, e nitretação, onde o nitrogênio é adicionado para criar uma camada dura.

A Vantagem do Forno a Vácuo

Um forno a vácuo opera com o princípio oposto: ele remove completamente a atmosfera antes do início do aquecimento. Isso cria um ambiente de pureza extrema.

O Princípio da Pureza

Ao bombear o ar e outras moléculas, o forno elimina a possibilidade de oxidação e outras reações superficiais. Isso é alcançado em vários níveis, de vácuo baixo a ultra-alto, dependendo da sensibilidade do material.

Principais Benefícios do Vácuo

O ambiente de vácuo oferece várias vantagens distintas. Ele proporciona alta eficiência térmica e permite aquecimento e resfriamento rápidos e uniformes.

Crucialmente, ele previne completamente a oxidação e a descarbonetação. Este processo também tem um efeito de limpeza, removendo contaminantes e desgaseificando o material, o que resulta em uma superfície brilhante e purificada diretamente do forno.

Versatilidade de Processo Incomparável

Os fornos a vácuo são incrivelmente versáteis, capazes de realizar quase todos os processos de tratamento térmico. Isso inclui têmpera, recozimento, revenimento, brasagem e sinterização para uma ampla gama de materiais sensíveis e de alto desempenho.

Entendendo as Compensações

Escolher a tecnologia de forno certa requer entender o equilíbrio entre custo, complexidade e as propriedades finais desejadas do seu componente.

Fornos de Atmosfera: Controle Custo-Efetivo

Para muitos tratamentos térmicos de aço de alto volume, os fornos de atmosfera são altamente eficazes e mais econômicos. Eles se destacam em processos como a cementação, que dependem fundamentalmente de um gás específico para atingir seu objetivo.

Sua principal limitação é que eles não conseguem atingir a inércia perfeita de um vácuo. Pequenas reações superficiais ainda podem ocorrer se a composição do gás não for perfeitamente controlada.

Fornos a Vácuo: Proteção e Precisão Máximas

Um forno a vácuo é a escolha superior quando a integridade absoluta da superfície é inegociável. É essencial para materiais reativos como titânio, metais refratários e certas superligas que seriam arruinadas por qualquer exposição ao oxigênio em altas temperaturas.

A desvantagem é tipicamente um investimento inicial mais alto e, potencialmente, tempos de ciclo mais longos devido à necessidade de bombear a câmara. No entanto, isso frequentemente elimina a necessidade de etapas de pós-processamento como limpeza ou retificação de superfície, economizando custos a jusante.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final depende inteiramente do material que você está processando e das propriedades que você precisa alcançar.

- Se seu foco principal é a modificação da superfície, como a cementação: Um forno de atmosfera é a ferramenta direta e padrão da indústria para o trabalho.

- Se seu foco principal é a pureza máxima para metais reativos: Um forno a vácuo é a única tecnologia que pode garantir uma superfície impecável, brilhante e sem comprometimentos.

- Se seu foco principal é o endurecimento ou recozimento de uso geral de aços padrão: Um forno de atmosfera geralmente oferece a proteção necessária da maneira mais econômica.

Em última análise, entender essa diferença central permite que você selecione a ferramenta precisa para alcançar as propriedades ideais do seu material.

Tabela Resumo:

| Característica | Forno de Atmosfera | Forno a Vácuo |

|---|---|---|

| Ambiente Primário | Gás controlado (ex: N₂, H₂) | Vácuo de alta pureza (sem gás) |

| Objetivo Principal | Controlar ou alterar a química da superfície | Proteger a pureza da superfície |

| Aplicações Chave | Cementação, Nitretação, Recozimento | Brasagem, Sinterização, Recozimento de metais reativos |

| Resultado da Superfície | Previne incrustação/descarbonetação | Superfície brilhante, limpa e purificada |

| Ideal Para | Tratamentos de aço de alto volume | Metais reativos (Ti, superligas), necessidades de alta pureza |

Não tem certeza de qual forno é o certo para os materiais e processos específicos do seu laboratório? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório ideal, incluindo fornos a vácuo e de atmosfera, para atender às suas necessidades precisas de processamento térmico.

Entre em contato conosco hoje para uma consulta personalizada para aprimorar as capacidades do seu laboratório e alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório