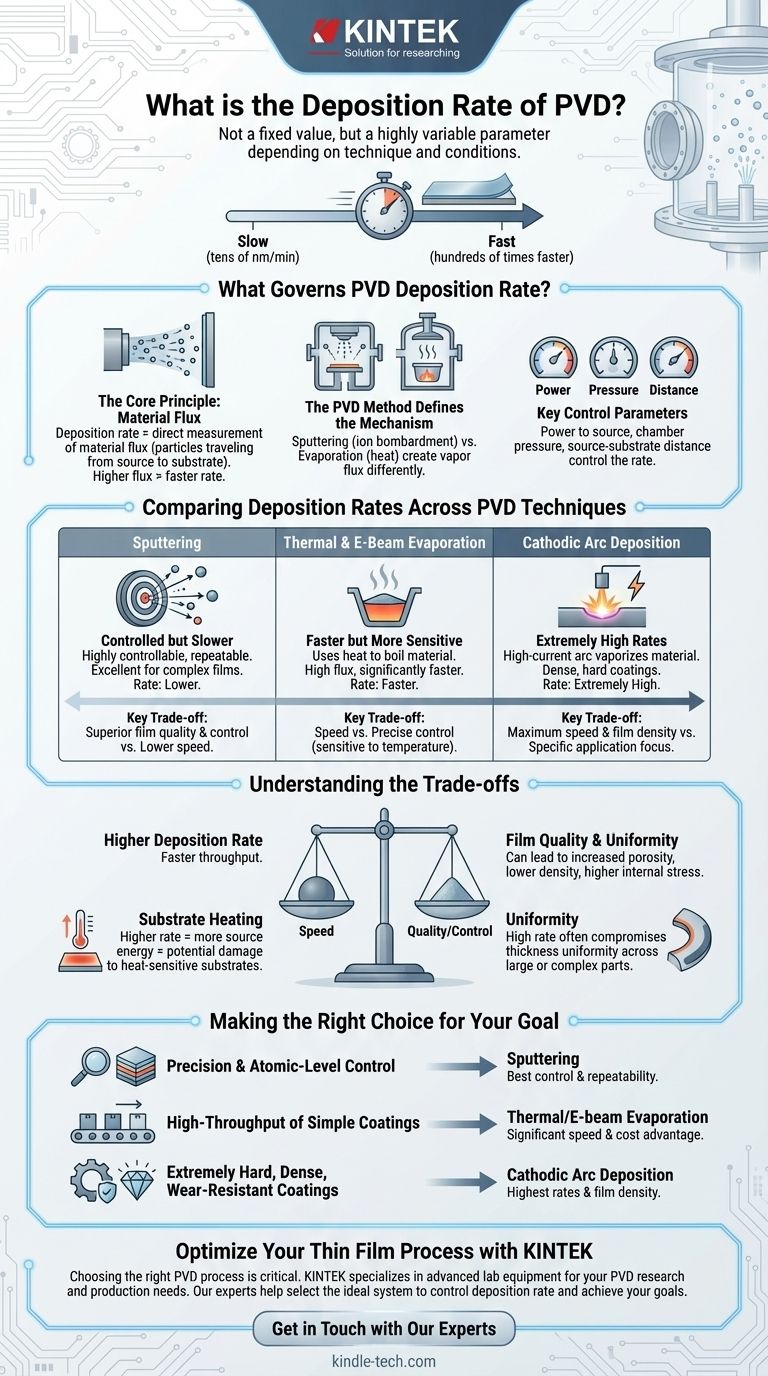

A taxa de deposição da Deposição Física de Vapor (PVD) não é um valor único, mas um parâmetro altamente variável que depende inteiramente da técnica de PVD específica que está sendo usada e das condições do processo. Enquanto um processo simples de evaporação térmica pode depositar material a dezenas de nanômetros por minuto, um processo de arco catódico de alta potência pode atingir taxas centenas de vezes mais rápidas. A taxa é um resultado crítico e controlável do processo, não uma propriedade fixa do PVD em si.

O desafio central não é encontrar uma única taxa de deposição para PVD, mas entender como cada método específico de PVD (como sputtering ou evaporação) gera vapor de material. Este mecanismo dita a taxa de deposição alcançável e o trade-off fundamental entre a velocidade de produção e a qualidade final do filme fino.

O Que Governa a Taxa de Deposição de PVD?

A velocidade com que um filme fino cresce é determinada pela taxa na qual os átomos ou moléculas chegam à superfície do substrato. Isso é uma função do método PVD, do material que está sendo depositado e dos parâmetros específicos do ambiente da câmara de vácuo.

O Princípio Central: Fluxo de Material

A taxa de deposição é uma medição direta do fluxo de material — o número de partículas vaporizadas do material de origem (o "alvo") que viajam com sucesso através do vácuo e se condensam em sua peça (o "substrato").

Um fluxo maior significa uma taxa de deposição mais rápida. O objetivo de qualquer processo de PVD é gerar e controlar esse fluxo com precisão.

O Método PVD Define o Mecanismo

Diferentes técnicas de PVD criam esse fluxo de vapor de maneiras fundamentalmente diferentes, o que é a principal razão para suas taxas de deposição variáveis.

Os métodos mais comuns incluem sputtering, onde íons bombardeiam um alvo para ejetar átomos, e evaporação (térmica ou por feixe de elétrons), onde o calor é usado para ferver o material em vapor. Cada um tem suas próprias características de taxa distintas.

Parâmetros Chave de Controle

Além da escolha do método, os operadores controlam a taxa usando vários parâmetros chave. Os mais comuns são a potência aplicada à fonte, a pressão da câmara de vácuo e a distância entre a fonte e o substrato.

Comparando Taxas de Deposição Entre Técnicas de PVD

Embora os números exatos dependam do material específico e da geometria do sistema, podemos comparar as capacidades gerais de taxa das principais tecnologias de PVD.

Deposição por Sputtering: Controlada, mas Mais Lenta

O Sputtering é um processo de transferência de momento. É altamente controlável e repetível, tornando-o ideal para filmes ópticos e eletrônicos complexos e de alta qualidade.

No entanto, o processo de ejeção de átomos individuais por bombardeio iônico é inerentemente menos eficiente do que a evaporação em massa. Isso geralmente resulta em taxas de deposição mais baixas em comparação com as técnicas de evaporação.

Evaporação Térmica e por Feixe de Elétrons: Mais Rápida, mas Mais Sensível

A evaporação usa calor para transformar um material de origem em vapor. Este processo pode gerar um fluxo de material muito alto, levando a taxas de deposição significativamente mais rápidas do que o sputtering, especialmente com a evaporação por feixe de elétrons (e-beam), que pode focar intensamente a energia.

O trade-off é o controle. A taxa é extremamente sensível à temperatura, tornando o controle preciso e estável mais desafiador.

Deposição por Arco Catódico: Taxas Extremamente Altas

Este método usa um arco elétrico de alta corrente para vaporizar o material de origem, criando um plasma denso e altamente ionizado.

Isso resulta em taxas de deposição extremamente altas e produz revestimentos muito densos e duros. É o método preferido para muitos revestimentos de ferramentas resistentes ao desgaste, onde a velocidade e a densidade do filme são primordiais.

Entendendo os Trade-offs

A seleção de um processo de PVD nunca se trata apenas de maximizar a velocidade. Uma taxa de deposição mais alta geralmente vem com compromissos significativos que devem ser cuidadosamente considerados.

Velocidade vs. Qualidade do Filme

Depositar átomos muito rapidamente pode impedi-los de se estabelecerem em uma estrutura de filme ideal e densa. Isso pode levar ao aumento da porosidade, menor densidade e maior estresse interno no revestimento, comprometendo potencialmente seu desempenho.

Taxa vs. Aquecimento do Substrato

Taxas de deposição mais altas exigem mais energia na fonte, o que, por sua vez, irradia mais calor em direção ao substrato. Isso pode danificar substratos sensíveis ao calor, como plásticos ou certos componentes eletrônicos.

Taxa vs. Uniformidade

Alcançar uma alta taxa de deposição enquanto se mantém excelente uniformidade de espessura do filme em uma peça grande ou de formato complexo é um grande desafio. Muitas vezes, a geometria do sistema deve ser otimizada para um em detrimento do outro.

Fazendo a Escolha Certa Para o Seu Objetivo

A taxa de deposição ideal é determinada pelos requisitos da aplicação para qualidade, rendimento e custo.

- Se o seu foco principal é precisão e controle em nível atômico para filmes multicamadas complexos: O Sputtering oferece o melhor controle e repetibilidade, mesmo em suas taxas caracteristicamente mais baixas.

- Se o seu foco principal é a deposição de alto rendimento de metais simples ou revestimentos ópticos: A evaporação térmica ou por feixe de elétrons oferece uma vantagem significativa de velocidade e custo.

- Se o seu foco principal é criar revestimentos extremamente duros, densos e resistentes ao desgaste: A deposição por arco catódico oferece as taxas mais altas e a densidade de filme necessárias para aplicações exigentes.

Em última análise, dominar um processo de PVD significa entender e controlar a taxa de deposição para alcançar o equilíbrio desejado entre a velocidade de fabricação e o desempenho final do revestimento.

Tabela de Resumo:

| Método PVD | Característica de Taxa Típica | Trade-off Principal |

|---|---|---|

| Sputtering | Mais Baixa, Altamente Controlada | Qualidade e controle superiores do filme |

| Evaporação (Térmica/Feixe de Elétrons) | Mais Rápida | Velocidade vs. controle preciso |

| Arco Catódico | Extremamente Alta | Velocidade máxima e densidade do filme |

Otimize Seu Processo de Filme Fino com KINTEK

Escolher o processo PVD e a taxa de deposição corretos é fundamental para alcançar o equilíbrio perfeito entre velocidade de revestimento, qualidade e custo para sua aplicação específica. Se você precisa do controle preciso do sputtering para filmes eletrônicos, do alto rendimento da evaporação para revestimentos ópticos ou da durabilidade extrema dos depósitos de arco catódico, o equipamento certo é fundamental.

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para todas as suas necessidades de pesquisa e produção de PVD e filmes finos. Nossos especialistas podem ajudá-lo a selecionar o sistema ideal para controlar a taxa de deposição e atingir seus objetivos de desempenho.

Entre em contato conosco hoje para discutir seu projeto e descobrir como as soluções KINTEK podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo