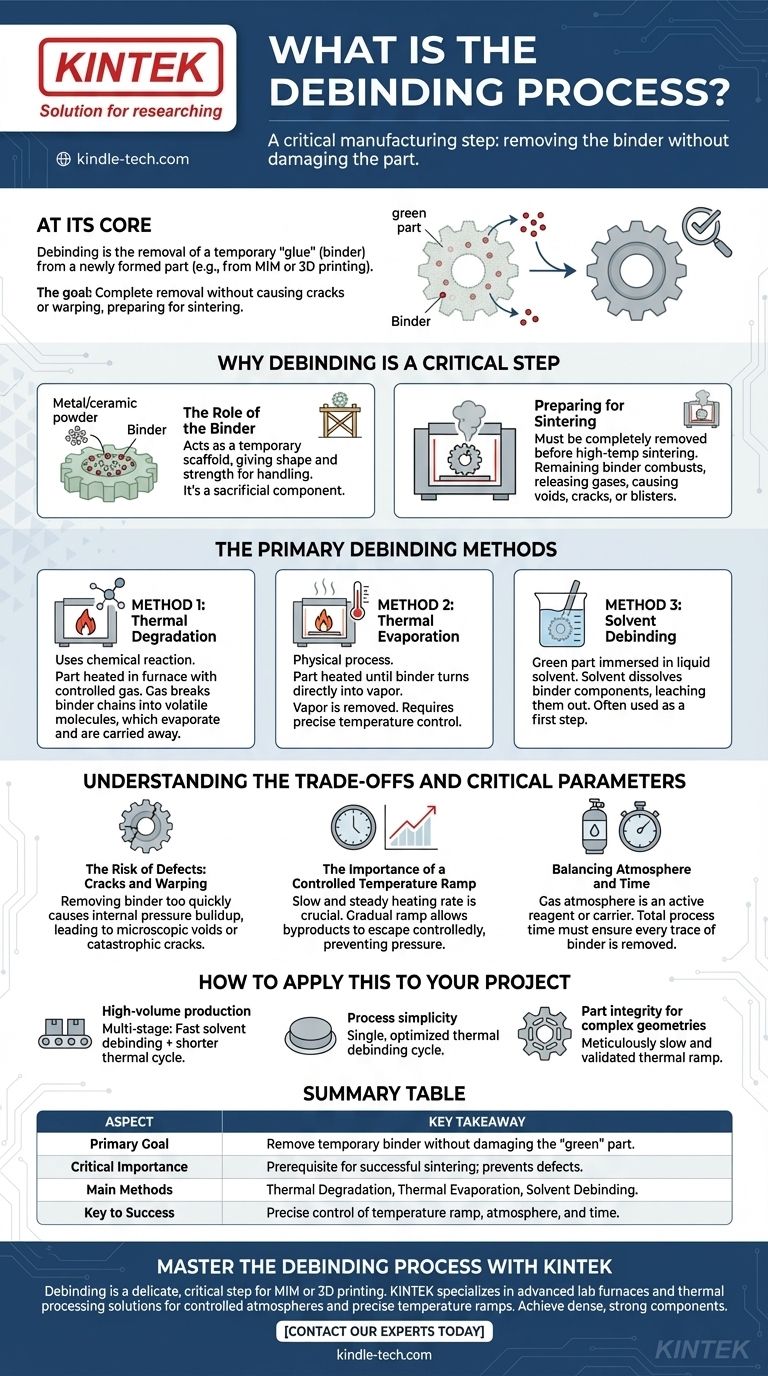

Em sua essência, a desaglomeração é a etapa crítica de fabricação onde uma "cola" temporária, conhecida como aglomerante, é removida de uma peça recém-formada. Este processo é essencial para peças feitas através de métodos como moldagem por injeção de metal (MIM) ou certos tipos de impressão 3D, abrindo caminho para a fase final de fortalecimento conhecida como sinterização. O objetivo é remover este aglomerante completamente sem causar qualquer dano, como rachaduras ou empenamento, à peça frágil.

A desaglomeração não é simplesmente a remoção de um material; é um processo de desconstrução precisamente controlado. O método e os parâmetros — temperatura, atmosfera e tempo — devem ser cuidadosamente equilibrados para preservar a integridade da peça antes que ela adquira sua resistência final.

Por que a Desaglomeração é uma Etapa Crítica

O Papel do Aglomerante

Em processos como o MIM, um pó fino de metal ou cerâmica é misturado com um aglomerante polimérico. Esta mistura é então moldada na forma desejada, criando o que é chamado de "peça verde".

O aglomerante atua como um andaime temporário, dando à peça verde sua forma e resistência suficiente para ser manuseada. No entanto, é um componente sacrificial que não serve a nenhum propósito no produto final.

Preparação para a Sinterização

Antes que a peça possa ser aquecida a uma alta temperatura para fundir as partículas de pó (sinterização), o aglomerante deve ser completamente removido.

Se algum aglomerante permanecer, ele pode queimar ou decompor-se incontrolavelmente durante a sinterização, liberando gases que criam vazios, rachaduras ou bolhas na peça final. Uma desaglomeração bem-sucedida é um pré-requisito para um componente denso, forte e dimensionalmente preciso.

Os Principais Métodos de Desaglomeração

Existem três estratégias principais para remover um aglomerante, que podem ser usadas sozinhas ou em combinação. A escolha depende do material do aglomerante, da geometria da peça e dos requisitos de produção.

Método 1: Degradação Térmica

Este método utiliza uma reação química para quebrar o aglomerante. A peça é aquecida em um forno com uma atmosfera de gás controlada.

O gás reage com as cadeias poliméricas do aglomerante, quebrando-as em moléculas menores e mais voláteis. Essas moléculas menores então evaporam e são transportadas pelo fluxo de gás do forno.

Método 2: Evaporação Térmica

Este é um processo físico, e não químico. A peça é aquecida a uma temperatura onde o próprio aglomerante se transforma diretamente em vapor.

Este vapor é então removido do forno. Este método é mais simples, mas requer um controle de temperatura extremamente preciso para evitar que ocorra muito rapidamente.

Método 3: Desaglomeração por Solvente

Nesta abordagem, a peça verde é imersa em um solvente líquido. O solvente é especificamente escolhido para dissolver um ou mais componentes do sistema aglomerante.

Este processo lixivia o aglomerante para fora da peça. A desaglomeração por solvente é frequentemente usada como um primeiro passo para remover a maior parte do aglomerante, seguida por uma etapa de desaglomeração térmica para remover o restante.

Compreendendo as Vantagens e Desvantagens e os Parâmetros Críticos

A desaglomeração é um equilíbrio delicado. A execução inadequada é uma das fontes mais comuns de falha de peças.

O Risco de Defeitos: Rachaduras e Empenamento

O maior perigo durante a desaglomeração é remover o aglomerante muito rapidamente. Se o aglomerante evaporar ou degradar mais rápido na superfície do que no núcleo, uma imensa pressão interna pode se acumular.

Essa diferença de pressão pode facilmente levar a defeitos, desde vazios internos microscópicos até rachaduras catastróficas e empenamentos que distorcem a peça.

A Importância de uma Rampa de Temperatura Controlada

Para prevenir defeitos, uma taxa de aquecimento lenta e constante é crucial, especialmente no início do ciclo térmico.

Uma rampa de temperatura gradual permite que os subprodutos do aglomerante escapem da peça a uma taxa controlada, prevenindo o acúmulo de pressão. O perfil exato de temperatura, pressão e fluxo de gás deve ser cuidadosamente projetado para a peça e o sistema aglomerante específicos.

Equilibrando Atmosfera e Tempo

A atmosfera gasosa no forno não é apenas um elemento passivo; pode ser um reagente ativo na degradação ou um transportador para levar o vapor embora.

O tempo total do processo, ou tempo de recozimento, deve ser longo o suficiente para garantir que todo o vestígio do aglomerante tenha sido removido das seções mais profundas da peça. Apura esta etapa comprometerá o produto final.

Como Aplicar Isso ao Seu Projeto

Escolher uma estratégia de desaglomeração requer alinhar o método com seus principais objetivos de fabricação.

- Se seu foco principal é a produção em alto volume: Um processo multiestágio, começando com uma rápida desaglomeração por solvente para remover a maior parte do aglomerante, seguido por um ciclo térmico mais curto, é frequentemente o mais eficiente.

- Se seu foco principal é a simplicidade do processo: Um único ciclo de desaglomeração térmica cuidadosamente otimizado pode ser eficaz, eliminando a necessidade de solventes químicos e etapas de manuseio extras.

- Se seu foco principal é a integridade da peça para geometrias complexas: Sua prioridade inegociável deve ser uma rampa térmica meticulosamente lenta e validada para garantir que o aglomerante escape uniformemente sem causar estresse.

Dominar o processo de desaglomeração é fundamental para liberar todo o potencial da fabricação avançada baseada em pó.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Objetivo Primário | Remover o aglomerante temporário sem danificar a frágil peça 'verde'. |

| Importância Crítica | Pré-requisito para uma sinterização bem-sucedida; previne vazios, rachaduras e bolhas. |

| Principais Métodos | Degradação Térmica, Evaporação Térmica e Desaglomeração por Solvente. |

| Chave para o Sucesso | Controle preciso da rampa de temperatura, atmosfera e tempo para evitar defeitos. |

Domine o Processo de Desaglomeração com a KINTEK

A desaglomeração é uma etapa delicada e crítica que pode determinar o sucesso ou o fracasso do seu projeto de Moldagem por Injeção de Metal (MIM) ou impressão 3D. Garantir a remoção completa do aglomerante sem causar rachaduras ou empenamento requer controle térmico preciso e o equipamento certo.

A KINTEK é especializada em fornos de laboratório avançados e soluções de processamento térmico projetadas para as exigências rigorosas de desaglomeração e sinterização. Nosso equipamento oferece as atmosferas controladas e as rampas de temperatura precisas necessárias para preservar a integridade da peça e alcançar componentes finais densos e resistentes.

Deixe-nos ajudá-lo a otimizar seu processo para resultados superiores.

Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e encontrar a solução perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que afeta a taxa de fusão? Domine os Fatores Chave para um Controle Preciso

- O que afeta a química do ponto de fusão? Um Guia para Forças Moleculares e Energia da Rede Cristalina

- Quais são os requisitos para materiais refratários? Selecione o Material Certo para Calor Extremo

- Qual é o propósito principal do uso de lixa de SiC de alta malha? Otimizar a Preparação da Superfície para Soldagem por Difusão

- Qual é a duração da pirólise lenta? Um Processo Deliberadamente Demorado para Rendimento Máximo de Bioncarvão

- Por que são necessários equipamentos de secagem a vácuo e purga de argônio para a impregnação de catalisadores SILP? Otimize o Desempenho Agora

- Qual a diferença entre torrefação e pirólise lenta? Escolha o Processo de Biomassa Certo para o Seu Objetivo

- Qual é o mecanismo da pulverização catódica reativa? Um Guia para Deposição de Filmes Finos