Em essência, a Deposição Química a Vapor (CVD) é um processo de fabricação altamente controlado usado na indústria de semicondutores para construir filmes sólidos ultra-puros e de alto desempenho a partir de um gás. Moléculas gasosas, conhecidas como precursores, são introduzidas em uma câmara de reação onde são energizadas e se decompõem. Essa reação química faz com que um material sólido se forme e se deposite camada por camada em um substrato aquecido, como uma bolacha de silício, criando as estruturas fundamentais de um microchip.

O princípio central da CVD não é meramente revestir uma superfície, mas sim construir uma nova camada sólida a partir de blocos de construção químicos em um gás. O controle preciso sobre a temperatura, pressão e química do gás é o que permite a criação dos materiais complexos e de alta pureza essenciais para a eletrônica moderna.

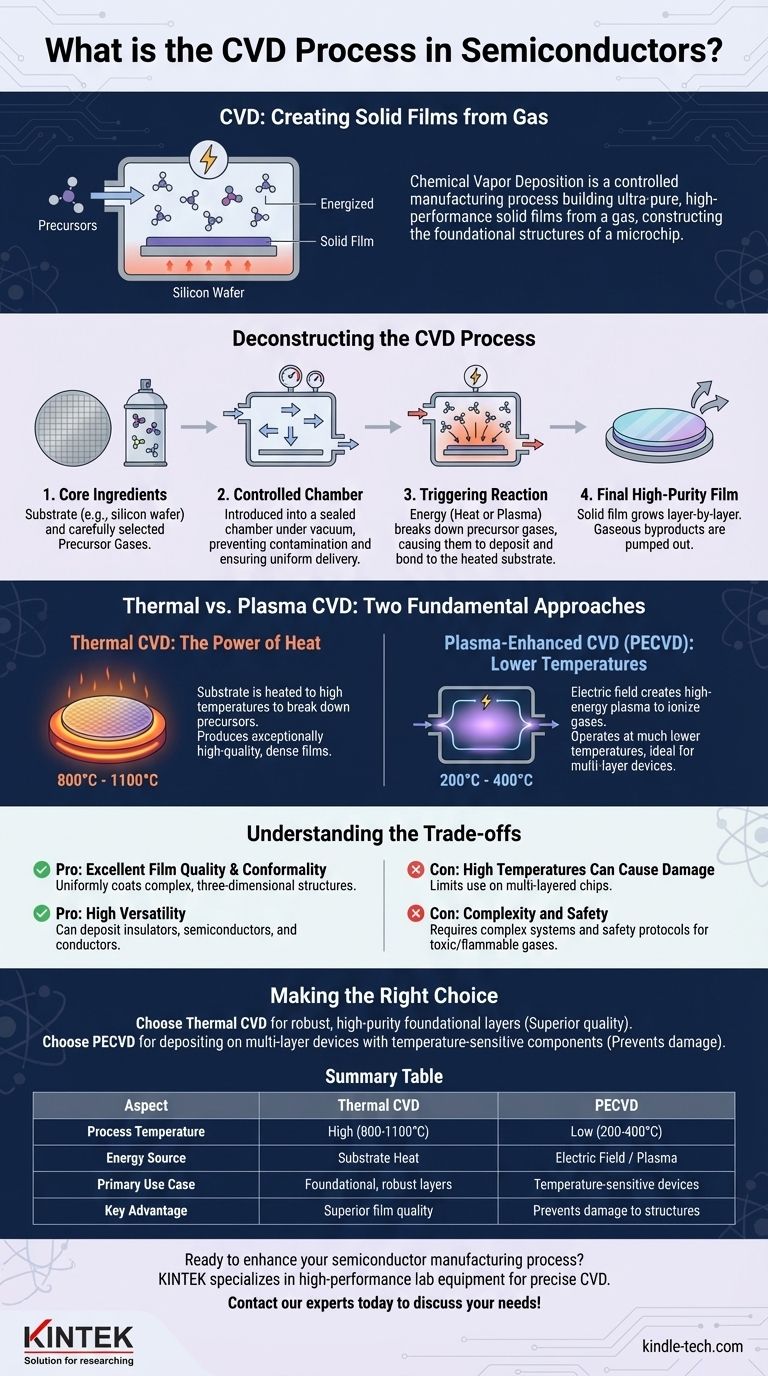

Desconstruindo o Processo CVD

Para realmente entender a CVD, é melhor visualizá-la como uma sequência de eventos controlados, cada um com um propósito específico. O sucesso de todo o processo depende da gestão precisa de cada etapa.

Os Ingredientes Essenciais: Substrato e Precursores

O processo começa com dois componentes fundamentais. O primeiro é o substrato, tipicamente uma bolacha de silício, que serve como base para a nova camada.

O segundo é uma mistura cuidadosamente selecionada de gases precursores. Esses gases contêm os átomos específicos (como silício, carbono ou nitrogênio) necessários para construir o filme desejado. Eles são frequentemente misturados com gases carreadores inertes que ajudam a controlar o fluxo e a taxa de reação.

A Câmara de Reação: Um Ambiente Controlado

O substrato e os gases precursores são introduzidos em uma câmara selada sob vácuo. Este ambiente é crítico para prevenir a contaminação por partículas indesejadas ou gases reativos como o oxigênio, que introduziriam impurezas no filme.

O controle preciso sobre a pressão e as taxas de fluxo de gás da câmara garante que as moléculas precursoras sejam entregues à superfície do substrato de forma uniforme.

A Etapa Crítica: Desencadeando a Reação Química

Este é o coração do processo CVD. A energia é introduzida no sistema para quebrar as moléculas de gás precursor em espécies altamente reativas (radicais, íons ou átomos).

Essas espécies reativas então se difundem em direção ao substrato aquecido. Ao entrar em contato com a superfície quente, uma série de reações químicas ocorrem, fazendo com que o material sólido desejado se deposite e se ligue ao substrato. O próprio substrato pode atuar como um catalisador, promovendo a reação diretamente em sua superfície.

O Produto Final: Um Filme Fino de Alta Pureza

À medida que as reações continuam, um filme sólido cresce no substrato, uma camada atômica por vez. Subprodutos gasosos das reações químicas são continuamente bombeados para fora da câmara como resíduos.

O resultado é um filme fino excepcionalmente puro e uniforme com propriedades elétricas ou físicas específicas, adaptadas para seu papel no dispositivo semicondutor.

CVD Térmico vs. Plasma: As Duas Abordagens Fundamentais

O método usado para fornecer energia e desencadear a reação química é a principal distinção entre os diferentes tipos de CVD. Essa escolha tem implicações profundas para o processo e suas aplicações.

CVD Térmico: O Poder do Calor

No CVD Térmico tradicional, o substrato é aquecido a temperaturas muito altas (frequentemente de 800°C a 1100°C). Essa intensa energia térmica é o que decompõe os gases precursores quando eles entram em contato com a superfície quente do substrato.

Este método é conhecido por produzir filmes de qualidade e densidade excepcionalmente altas. A alta temperatura fornece a energia de ativação necessária para que as reações químicas prossigam de forma eficiente.

CVD Aprimorado por Plasma (PECVD): Temperaturas Mais Baixas, Maior Reatividade

No CVD Aprimorado por Plasma, um campo elétrico (semelhante ao funcionamento de um micro-ondas) é usado para ionizar os gases, criando um plasma. Este plasma é um estado da matéria altamente energético contendo íons e radicais reativos.

Como o próprio plasma energiza as moléculas de gás, o substrato não precisa estar tão quente. O PECVD pode operar em temperaturas muito mais baixas (tipicamente de 200°C a 400°C), tornando-o ideal para fabricar dispositivos com estruturas que seriam danificadas pelo calor extremo do CVD Térmico.

Entendendo as Compensações

Como qualquer processo de engenharia, o CVD envolve o equilíbrio de fatores concorrentes. Compreender essas compensações é fundamental para apreciar por que um tipo específico de CVD é escolhido para uma aplicação particular.

Pró: Excelente Qualidade e Conformidade do Filme

O CVD é conhecido por produzir filmes altamente uniformes e "conformes", o que significa que podem revestir uniformemente estruturas complexas e tridimensionais em um microchip. Isso é essencial à medida que as arquiteturas dos dispositivos se tornam mais intrincadas.

Pró: Alta Versatilidade

O processo é incrivelmente versátil. Ao simplesmente mudar os gases precursores e as condições do processo, os engenheiros podem depositar uma ampla gama de materiais, incluindo isolantes (como dióxido de silício), semicondutores (como polissilício) e condutores (como tungstênio).

Contra: Altas Temperaturas Podem Causar Danos

A principal desvantagem do CVD Térmico é sua alta exigência de temperatura. Essas temperaturas podem danificar camadas previamente fabricadas em um chip multicamadas, limitando seu uso aos estágios iniciais da fabricação ou em materiais muito robustos.

Contra: Complexidade e Segurança

Os sistemas CVD são complexos e caros. Além disso, muitos gases precursores são altamente tóxicos, inflamáveis ou corrosivos, exigindo protocolos de segurança e sistemas de manuseio sofisticados.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um processo CVD específico é ditada inteiramente pelos requisitos do material a ser depositado e pelas limitações térmicas do dispositivo a ser construído.

- Se o seu foco principal é criar uma camada fundamental robusta e de alta pureza: O CVD Térmico é frequentemente o método preferido devido à qualidade superior do filme que resulta de seu processo de alta temperatura.

- Se o seu foco principal é depositar um filme em um dispositivo multicamadas com componentes sensíveis à temperatura: O PECVD é a escolha necessária, pois seu processo de plasma de baixa temperatura evita danificar as estruturas delicadas já construídas na bolacha.

Em última análise, a Deposição Química a Vapor é uma tecnologia fundamental, permitindo a construção em nível atômico que torna possível a computação de alto desempenho moderna.

Tabela Resumo:

| Aspecto | CVD Térmico | CVD Aprimorado por Plasma (PECVD) |

|---|---|---|

| Temperatura do Processo | Alta (800°C - 1100°C) | Baixa (200°C - 400°C) |

| Fonte de Energia | Calor do Substrato | Campo Elétrico / Plasma |

| Caso de Uso Principal | Camadas fundamentais, robustas | Dispositivos multicamadas sensíveis à temperatura |

| Principal Vantagem | Qualidade e densidade superiores do filme | Previne danos a estruturas delicadas |

Pronto para aprimorar seu processo de fabricação de semicondutores? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para Deposição Química a Vapor precisa. Nossas soluções ajudam você a obter os filmes finos ultra-puros e uniformes essenciais para microchips de próxima geração. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de CVD do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição