Em sua essência, a Deposição Química de Vapor (CVD) é um processo de fabricação sofisticado usado para construir materiais sólidos de alta pureza, do átomo para cima. Funciona introduzindo gases reativos em uma câmara onde eles sofrem uma reação química sobre ou perto de uma superfície aquecida, conhecida como substrato. Essa reação faz com que uma fina camada de material sólido se forme e se deposite diretamente nesse substrato, criando tudo, desde componentes semicondutores avançados até diamantes sintéticos.

Enquanto muitos métodos de fabricação envolvem moldar ou subtrair de um bloco sólido de material, o CVD é fundamentalmente um processo aditivo. Ele constrói uma camada de material por camada a partir de um vapor químico, oferecendo controle excepcional sobre a pureza, estrutura e espessura.

Como o CVD Constrói um Material, Camada por Camada

O processo CVD pode ser entendido como uma sequência de quatro etapas altamente controlada. Cada etapa é crítica para garantir que o material final tenha as propriedades desejadas.

Etapa 1: Introdução dos Precursores

O processo começa alimentando uma mistura precisa de gases em uma câmara de reação. Isso inclui gases precursores, que contêm os átomos necessários para o filme final (por exemplo, gases contendo carbono para grafeno), e frequentemente um gás carreador para diluir os reagentes e controlar seu fluxo.

Etapa 2: Ativação da Reação

Para que uma reação ocorra, energia deve ser introduzida. Mais comumente, o substrato é aquecido a uma temperatura muito alta (frequentemente 800°C ou mais). Essa energia térmica decompõe os gases precursores em moléculas, átomos ou radicais altamente reativos. Em algumas variações, um plasma de RF é usado para conseguir essa ativação em temperaturas mais baixas.

Etapa 3: Deposição no Substrato

As espécies gasosas reativas se difundem pela câmara e entram em contato com a superfície do substrato. Uma reação química ocorre nesta superfície quente, fazendo com que o material sólido se deposite e forme um filme. O substrato não é apenas uma superfície passiva; ele pode atuar como um catalisador, iniciando e guiando a reação química para garantir que o filme adira fortemente e cresça com a estrutura cristalina correta.

Etapa 4: Remoção dos Subprodutos

As reações químicas que formam o filme sólido também criam subprodutos gasosos indesejados. Esses gases residuais são continuamente removidos da câmara por um sistema de vácuo. Esta etapa final é crucial para prevenir a contaminação e manter a pureza do filme em crescimento.

As Principais Alavancas de Controle no CVD

A qualidade, espessura e estrutura do material final não são acidentais. Elas são o resultado direto da gestão cuidadosa de vários parâmetros chave do processo.

Temperatura do Substrato

A temperatura é, sem dúvida, a variável mais importante. Ela dita diretamente a taxa e o tipo de reações químicas que ocorrem na superfície do substrato. A temperatura errada pode levar a uma má qualidade do filme, impurezas ou nenhuma deposição.

Composição e Taxa de Fluxo de Gás

A mistura específica de gases precursores e carreadores, juntamente com a taxa na qual são introduzidos na câmara, determina a composição do filme final e sua taxa de crescimento. O controle preciso sobre o fluxo de gás é essencial para criar materiais complexos e multicamadas.

Pressão

A pressão dentro da câmara de reação influencia a concentração das moléculas de gás e como elas interagem. O CVD é tipicamente realizado sob condições de vácuo cuidadosamente controladas para garantir a pureza e a uniformidade do processo de deposição.

O Próprio Substrato

A escolha do material do substrato é crítica. Em algumas aplicações, é simplesmente o objeto a ser revestido. Em outras, como o crescimento de grafeno em folha de cobre, o substrato atua como um catalisador necessário para toda a reação e determina a estrutura inicial do filme.

Compreendendo as Desvantagens do CVD

Embora poderoso, o CVD não é uma solução universal. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Altos Requisitos de Energia

A maioria dos processos de CVD térmico requer temperaturas extremamente altas para ativar as reações químicas necessárias. Isso se traduz em um consumo significativo de energia e exige equipamentos capazes de operar com segurança sob essas condições.

A Necessidade de Precursores Voláteis

O CVD depende de ter uma fonte gasosa para o material desejado. Isso significa que um precursor químico estável e volátil deve existir para os elementos que você deseja depositar, o que nem sempre é possível ou prático.

Velocidade do Processo e Gerenciamento de Subprodutos

O CVD pode ser um processo lento, às vezes levando dias ou semanas para crescer um material espesso e de alta qualidade como um diamante sintético. Além disso, o processo pode gerar subprodutos sólidos indesejados (como grafite formando-se junto com o diamante) que podem exigir que o processo seja interrompido para limpeza.

Quando Considerar o CVD para o Seu Projeto

A escolha de um processo de fabricação depende inteiramente do seu objetivo final. O CVD se destaca em aplicações específicas onde suas capacidades únicas proporcionam uma vantagem distinta.

- Se o seu foco principal são filmes finos de alta pureza para eletrônicos: O CVD oferece controle incomparável sobre a composição, espessura e uniformidade do filme, tornando-o um pilar da indústria de semicondutores.

- Se o seu foco principal é criar materiais novos ou avançados: Para materiais como grafeno, nanotubos de carbono ou diamantes sintéticos, o CVD é um método líder porque pode construir estruturas cristalinas precisas do zero.

- Se o seu foco principal é aplicar revestimentos altamente duráveis ou funcionais: O CVD pode produzir camadas espessas, densas e fortemente aderentes que fornecem excepcional resistência ao desgaste, proteção contra corrosão ou barreiras térmicas.

Em última análise, a Deposição Química de Vapor é uma tecnologia fundamental que nos capacita a projetar materiais com precisão em escala atômica.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Aditivo, deposição em fase de vapor |

| Mecanismo Central | Reação química de gases em um substrato aquecido |

| Parâmetros Chave | Temperatura do substrato, composição do gás, pressão |

| Produto Principal | Filmes finos e revestimentos de alta pureza e alto desempenho |

| Aplicações Comuns | Semicondutores, grafeno, diamantes sintéticos, revestimentos resistentes ao desgaste |

Pronto para projetar materiais com precisão atômica? O processo CVD é um pilar da fabricação avançada, permitindo a criação de filmes finos de alta pureza, semicondutores e materiais inovadores como o grafeno. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alto desempenho necessários para controlar os parâmetros críticos de temperatura, fluxo de gás e pressão para aplicações de CVD bem-sucedidas. Deixe nossos especialistas ajudá-lo a selecionar o equipamento certo para alcançar pureza e desempenho inigualáveis em seus materiais. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas de laboratório e objetivos de projeto.

Guia Visual

Produtos relacionados

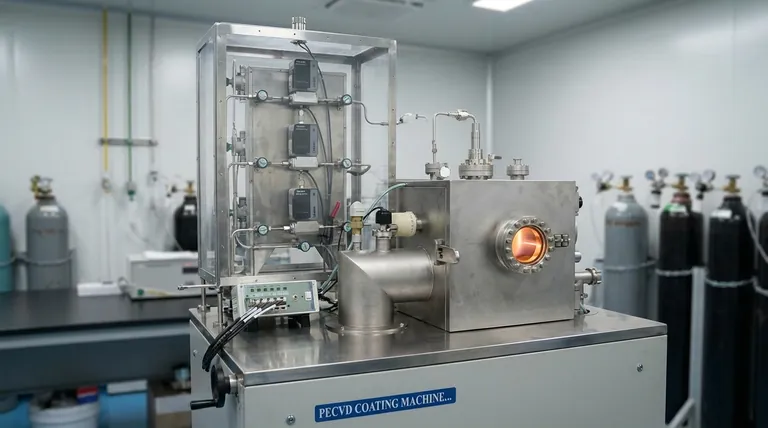

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição