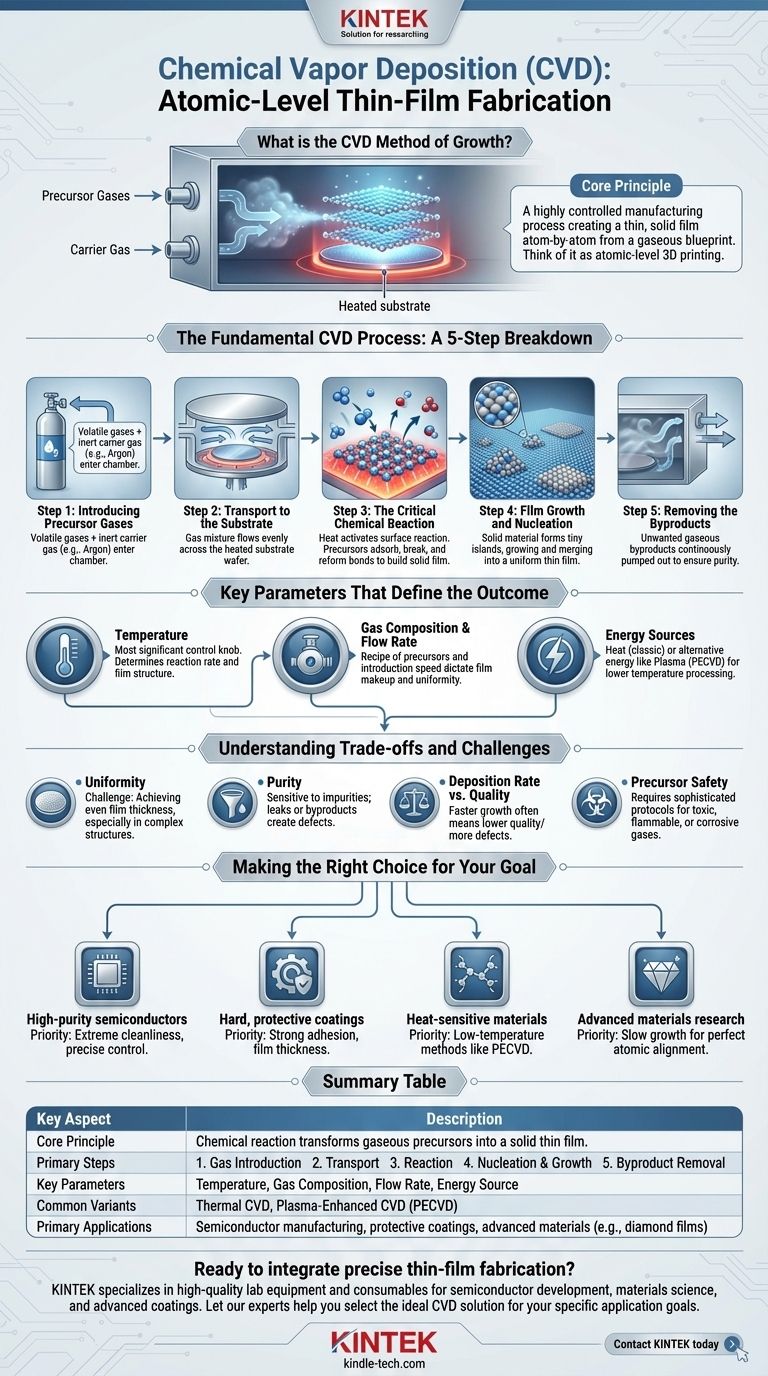

Em sua essência, a Deposição Química a Vapor (CVD) é um processo de fabricação altamente controlado usado para criar um filme fino e sólido sobre uma superfície, conhecido como substrato. Funciona introduzindo gases específicos, chamados precursores, em uma câmara. Uma reação química, tipicamente ativada por calor, faz com que esses gases se decomponham e depositem uma camada de material átomo por átomo no substrato, construindo o filme desejado.

O verdadeiro poder da CVD reside na sua capacidade de construir materiais do zero. Pense nisso não como um simples revestimento, mas como uma impressão 3D em nível atômico, onde um projeto gasoso é precisamente transformado em uma estrutura sólida em uma superfície alvo.

O Processo Fundamental de CVD: Uma Análise Passo a Passo

Para entender a CVD, é melhor visualizá-la como uma sequência de cinco eventos distintos ocorrendo dentro de uma câmara de reação controlada.

Passo 1: Introdução de Gases Precursores

O processo começa alimentando um ou mais gases precursores voláteis na câmara de reação. Esses gases contêm os átomos necessários para o filme final (por exemplo, gases contendo silício para um filme de silício).

Frequentemente, esses precursores são diluídos com um gás carreador inerte (como argônio ou nitrogênio) que ajuda a transportá-los através do sistema a uma taxa controlada.

Passo 2: Transporte para o Substrato

Essa mistura de gases flui pela câmara e sobre a superfície do wafer do substrato. A engenharia da câmara e a dinâmica do fluxo de gás são críticas para garantir que cada parte do substrato seja exposta aos gases de forma uniforme.

Passo 3: A Reação Química Crítica

O substrato é aquecido a uma temperatura precisa e alta (muitas vezes várias centenas de graus Celsius). Quando os gases precursores mais frios entram em contato com essa superfície quente, eles ganham a energia necessária para reagir.

Esta é uma reação catalisada por superfície. Os gases adsorvem, ou aderem, à superfície do substrato, que fornece o local perfeito para que as ligações químicas se quebrem e se reformem, criando o material sólido para o filme.

Passo 4: Crescimento e Nucleação do Filme

A deposição não acontece de uma vez. O material sólido começa a se formar como pequenas ilhas isoladas no substrato.

À medida que o processo continua, essas ilhas crescem e eventualmente se fundem, formando um filme fino contínuo e uniforme em toda a superfície.

Passo 5: Remoção dos Subprodutos

As reações químicas que formam o filme sólido também produzem subprodutos gasosos indesejados. Esses gases residuais são continuamente bombeados para fora da câmara, garantindo que não interfiram na pureza ou no crescimento do filme.

Parâmetros Chave que Definem o Resultado

As propriedades finais do filme — sua espessura, composição e qualidade — são ditadas por vários parâmetros críticos do processo.

O Papel da Temperatura

A temperatura do substrato é o botão de controle mais significativo. Ela determina a taxa da reação química e pode influenciar a estrutura cristalina final do filme. Muito baixa, a reação não ocorrerá; muito alta, e você pode ter reações secundárias indesejadas.

Composição e Taxa de Fluxo do Gás

A "receita" dos gases precursores dita a composição química do filme. A taxa na qual eles são introduzidos afeta a velocidade de crescimento e pode impactar a uniformidade do filme.

Fontes de Energia Além do Calor

Embora um substrato aquecido seja o método clássico, alguns materiais ou substratos são sensíveis a altas temperaturas. Nesses casos, outras fontes de energia podem ser usadas para impulsionar a reação.

Uma variante comum é a CVD Assistida por Plasma (PECVD), onde um campo de plasma RF energiza os gases, permitindo que a deposição ocorra em temperaturas muito mais baixas. Outros métodos usam lasers ou filamentos quentes para fornecer a energia necessária.

Compreendendo as Trocas e Desafios

Embora poderoso, o CVD é um processo complexo com desafios de engenharia inerentes que devem ser gerenciados.

Uniformidade e Cobertura

Alcançar uma espessura de filme perfeitamente uniforme em um wafer grande, ou dentro de trincheiras complexas e tridimensionais, é um desafio significativo. Requer controle preciso sobre o fluxo de gás e a distribuição de temperatura.

Pureza e Contaminação

O processo é extremamente sensível a impurezas. Quaisquer moléculas indesejadas na câmara — de um pequeno vazamento ou de subprodutos — podem ficar presas no filme, criando defeitos que degradam seu desempenho. Por exemplo, durante o crescimento de diamantes, os técnicos devem interromper periodicamente o processo para limpar o grafite indesejado.

Taxa de Deposição vs. Qualidade

Frequentemente, há uma troca direta entre velocidade e perfeição. Crescer um filme mais rápido pode economizar tempo e dinheiro, mas muitas vezes leva a uma estrutura menos ordenada e de menor qualidade, com mais defeitos. Aplicações de alta pureza, como em semicondutores, exigem um crescimento lento e cuidadoso.

Segurança dos Precursores

Os gases usados em CVD podem ser altamente tóxicos, inflamáveis ou corrosivos. Isso exige protocolos sofisticados de segurança e manuseio, aumentando a complexidade e o custo da operação.

Fazendo a Escolha Certa para o Seu Objetivo

A técnica e os parâmetros específicos de CVD que você escolher dependem inteiramente do resultado desejado para o produto final.

- Se o seu foco principal é a fabricação de semicondutores de alta pureza: Sua prioridade é a limpeza extrema e o controle preciso sobre a temperatura e o fluxo de gás para criar camadas cristalinas impecáveis.

- Se o seu foco principal é criar revestimentos protetores duros em ferramentas: Você provavelmente usará métodos de alta temperatura que priorizam forte adesão e espessura do filme em detrimento da estrutura cristalina perfeita.

- Se o seu foco principal é a deposição em materiais sensíveis ao calor, como polímeros: Você deve usar uma variante de baixa temperatura, como a CVD Assistida por Plasma (PECVD), para evitar danos ao substrato.

- Se o seu foco principal é a pesquisa de materiais avançados, como diamantes cultivados em laboratório: Você está equilibrando cuidadosamente uma taxa de crescimento lenta para um alinhamento atômico perfeito com as restrições práticas do tempo de produção.

Em última análise, dominar a CVD é ter um profundo entendimento da interação entre química, temperatura e pressão para construir materiais funcionais a partir de um estado gasoso.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | Uma reação química transforma precursores gasosos em um filme fino sólido na superfície de um substrato. |

| Etapas Primárias | 1. Introdução de Gás 2. Transporte 3. Reação 4. Nucleação e Crescimento 5. Remoção de Subprodutos |

| Parâmetros Chave | Temperatura, Composição do Gás, Taxa de Fluxo, Fonte de Energia (ex: Calor, Plasma) |

| Variantes Comuns | CVD Térmica, CVD Assistida por Plasma (PECVD) |

| Aplicações Primárias | Fabricação de semicondutores, revestimentos protetores, materiais avançados (ex: filmes de diamante) |

Pronto para integrar a fabricação precisa de filmes finos em sua pesquisa ou produção? O equipamento de laboratório certo é fundamental para controlar os parâmetros complexos da Deposição Química a Vapor. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, atendendo às necessidades precisas de laboratórios em desenvolvimento de semicondutores, ciência de materiais e revestimentos avançados. Deixe nossos especialistas ajudá-lo a selecionar a solução CVD ideal para seus objetivos de aplicação específicos. Entre em contato com a KINTEK hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Por que um estágio de resfriamento com controle preciso de temperatura é necessário para o iCVD? Domine a Termodinâmica de Engenharia de Superfícies

- Como são sintetizados os nanotubos de carbono? Um Guia para os Métodos de Descarga de Arco, Ablação a Laser e CVD

- Quais são os fundamentos da deposição química de vapor? Um Guia para Filmes Finos de Alto Desempenho

- Qual é a desvantagem da CVD? Alto calor, materiais perigosos e obstáculos logísticos

- O que é sputtering na deposição de filmes finos? Um guia para revestimento PVD de alta precisão

- Quais são as vantagens do processo de crescimento de diamantes CVD em comparação com o processo HPHT? Domine precisão e eficiência

- Qual é o processo de LPCVD? Domine a Deposição de Filmes Finos de Alta Pureza e Uniformidade

- Como funciona o LPCVD? Um Guia para Deposição de Filmes Finos de Alta Qualidade