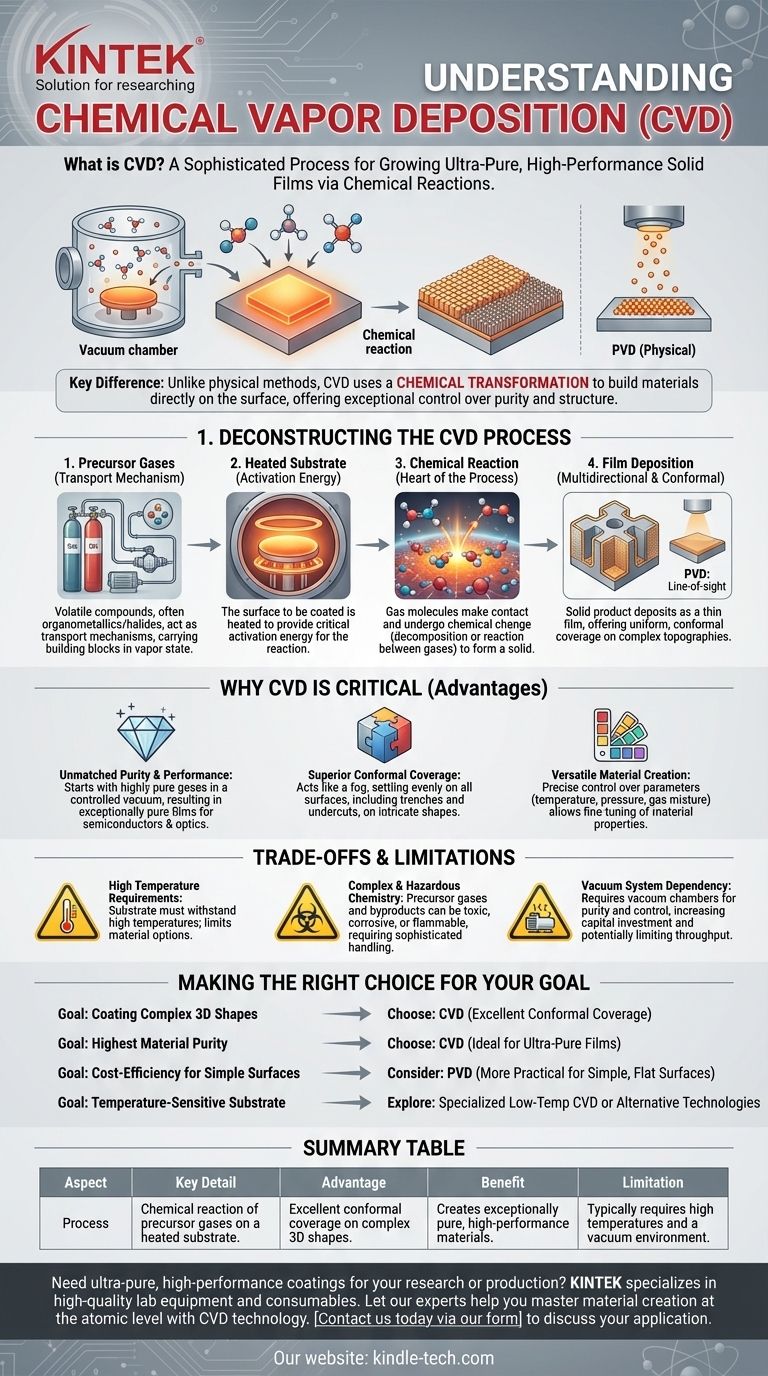

Em essência, a Deposição Química a Vapor (CVD) é um processo sofisticado para "cultivar" um filme sólido ultralimpuro e de alto desempenho numa superfície, utilizando reações químicas. Gases precursores são introduzidos numa câmara que contém um objeto aquecido, conhecido como substrato. O calor energiza os gases, fazendo com que reajam ou se decomponham e depositem um novo material sólido na superfície do substrato, átomo por átomo ou molécula por molécula.

Ao contrário dos métodos físicos que simplesmente transferem um material de uma fonte para um alvo, a característica definidora da CVD é o uso de uma transformação química. Ela constrói um novo material diretamente no substrato, oferecendo um controlo excecional sobre a pureza e a estrutura do produto final.

Desconstruindo o Processo CVD

Para realmente entender a CVD, devemos analisar os seus componentes e sequência principais. O processo é um evento químico cuidadosamente controlado que ocorre num ambiente especializado.

O Papel dos Gases Precursores

O processo começa com um ou mais gases precursores voláteis. Estes são compostos, muitas vezes organometálicos ou haletos, que contêm os átomos necessários para o filme final.

Estes gases atuam como o mecanismo de transporte, levando os blocos de construção essenciais para a câmara de reação em estado de vapor.

O Substrato Aquecido

O substrato é o objeto ou superfície que será revestido. É aquecido a uma temperatura específica e alta dentro da câmara de reação.

Este calor não é apenas para aquecer; ele fornece a energia de ativação crítica necessária para iniciar a reação química dos gases precursores na ou perto da superfície do substrato.

A Reação Química

Este é o coração do processo CVD. Uma vez que os gases precursores entram em contacto com o substrato quente, eles sofrem uma mudança química.

Isso pode ser uma decomposição, onde um único gás se decompõe em subprodutos sólidos e gasosos, ou uma reação entre vários gases para formar o sólido desejado.

A Deposição do Filme Resultante

O produto sólido desta reação química deposita-se no substrato, formando um filme fino e sólido. Este filme pode ser cristalino, amorfo ou uma combinação de ambos.

Como os reagentes estão na fase gasosa, a deposição é multidirecional e conforme, o que significa que pode revestir uniformemente superfícies complexas e não planas. Isso a distingue de técnicas de linha de visão como a Deposição Física a Vapor (PVD).

Por que a CVD é uma Técnica de Fabricação Crítica

A CVD não é usada pela sua velocidade, mas pela qualidade excecional e pelas capacidades únicas que permite. O seu valor reside nas propriedades dos materiais que cria.

Pureza e Desempenho Inigualáveis

Como o processo começa com gases altamente puros e ocorre num ambiente de vácuo controlado, os filmes sólidos resultantes são excecionalmente puros e de alto desempenho. Isso é crítico para aplicações como semicondutores e ótica avançada.

Cobertura Conforme Superior

Imagine tentar pintar um objeto 3D complexo. Uma pistola de pulverização (como PVD) só reveste o que consegue ver. A CVD age mais como um nevoeiro que se deposita uniformemente em cada superfície, incluindo trincheiras, buracos e reentrâncias. Esta capacidade de criar filmes uniformes em topografias intrincadas é uma vantagem primária.

Criação Versátil de Materiais

Ao ajustar precisamente os parâmetros do processo – como temperatura, pressão e a mistura de gases precursores – os engenheiros podem afinar as propriedades do material. Esta versatilidade permite a criação de filmes com características físicas, químicas ou elétricas específicas.

Compreendendo as Vantagens e Limitações

Nenhum processo está isento de desafios. Uma avaliação objetiva requer a compreensão das restrições inerentes à CVD.

Requisitos de Alta Temperatura

A necessidade de um substrato aquecido significa que o próprio material do substrato deve ser capaz de suportar altas temperaturas sem deformar ou degradar. Isso limita os tipos de materiais que podem ser revestidos com CVD padrão.

Química Complexa e Perigosa

Os gases precursores e os seus subprodutos de reação podem ser tóxicos, corrosivos ou inflamáveis. Isso exige sistemas sofisticados de manuseio, segurança e gestão de exaustão, aumentando a complexidade e o custo operacional.

Dependência de Sistema de Vácuo

A maioria dos processos CVD é realizada sob vácuo para garantir a pureza do gás e controlar o ambiente de reação. Câmaras de vácuo e sistemas de bombeamento representam um investimento de capital significativo e podem limitar a produtividade do processo de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

A sua decisão de usar ou especificar CVD deve ser impulsionada pelo objetivo final para o seu material ou componente.

- Se o seu foco principal é revestir formas 3D complexas: A CVD é frequentemente a escolha superior em relação aos métodos de linha de visão devido à sua excelente cobertura conforme.

- Se o seu foco principal é alcançar a mais alta pureza de material: A CVD é um método ideal, pois a pureza dos gases precursores se traduz diretamente num filme sólido de alta pureza.

- Se o seu foco principal é a eficiência de custos para superfícies simples e planas: Um método de deposição física (PVD) pode ser uma alternativa mais prática e económica.

- Se o seu substrato é sensível à temperatura: Você deve explorar variantes de CVD de baixa temperatura especializadas (como CVD Assistida por Plasma) ou escolher uma tecnologia de deposição diferente.

Ao dominar a interação de gás, calor e química, você obtém controlo preciso sobre a criação de materiais a nível atómico.

Tabela Resumo:

| Aspeto CVD | Detalhe Chave |

|---|---|

| Processo | Reação química de gases precursores num substrato aquecido |

| Vantagem Chave | Excelente cobertura conforme em formas 3D complexas |

| Benefício Principal | Cria materiais excecionalmente puros e de alto desempenho |

| Principal Limitação | Geralmente requer altas temperaturas e um ambiente de vácuo |

Precisa de criar revestimentos ultralimpuros e de alto desempenho para a pesquisa ou produção do seu laboratório? O processo CVD requer controlo preciso e equipamento fiável. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, atendendo às necessidades exigentes dos laboratórios. Os nossos especialistas podem ajudá-lo a selecionar as ferramentas certas para dominar a criação de materiais a nível atómico. Contacte-nos hoje através do nosso formulário para discutir a sua aplicação específica e como podemos apoiar o seu sucesso com a tecnologia CVD.

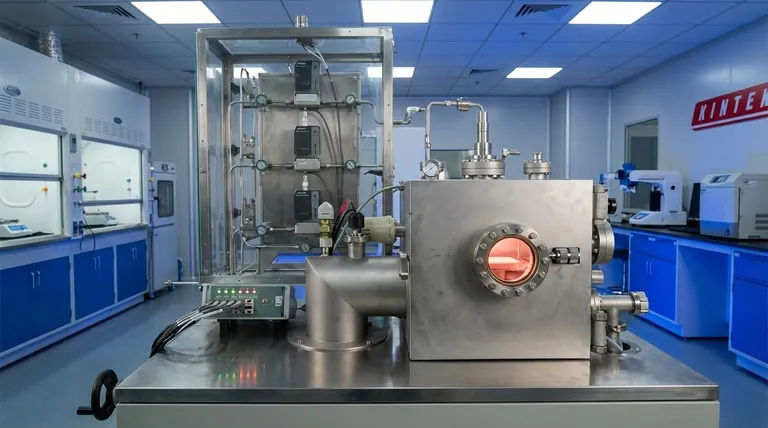

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Quais são os métodos usados para depositar filmes finos? Um guia para deposição física versus química

- Quais são as características da deposição física de vapor? Obtenha Revestimentos de Película Fina de Alta Pureza e Duráveis

- Qual gás serve como gás de arraste na síntese de grafeno por CVD? Dominando H₂ e Ar para Qualidade Superior

- Qual é a diferença entre CVD e LPCVD? Um Guia para Qualidade Superior de Películas Finas

- Qual é o processo de infiltração química a vapor? Um Guia para Criar CMCs de Alto Desempenho

- Por que usamos a deposição química de vapor? Para Pureza Inigualável e Revestimentos Conformes

- Qual é o processo geral de pulverização catódica para criar filmes finos? Domine as Técnicas de Revestimento PVD de Precisão

- Como são criados os diamantes CVD? Descubra a Ciência da Precisão dos Diamantes Cultivados em Laboratório