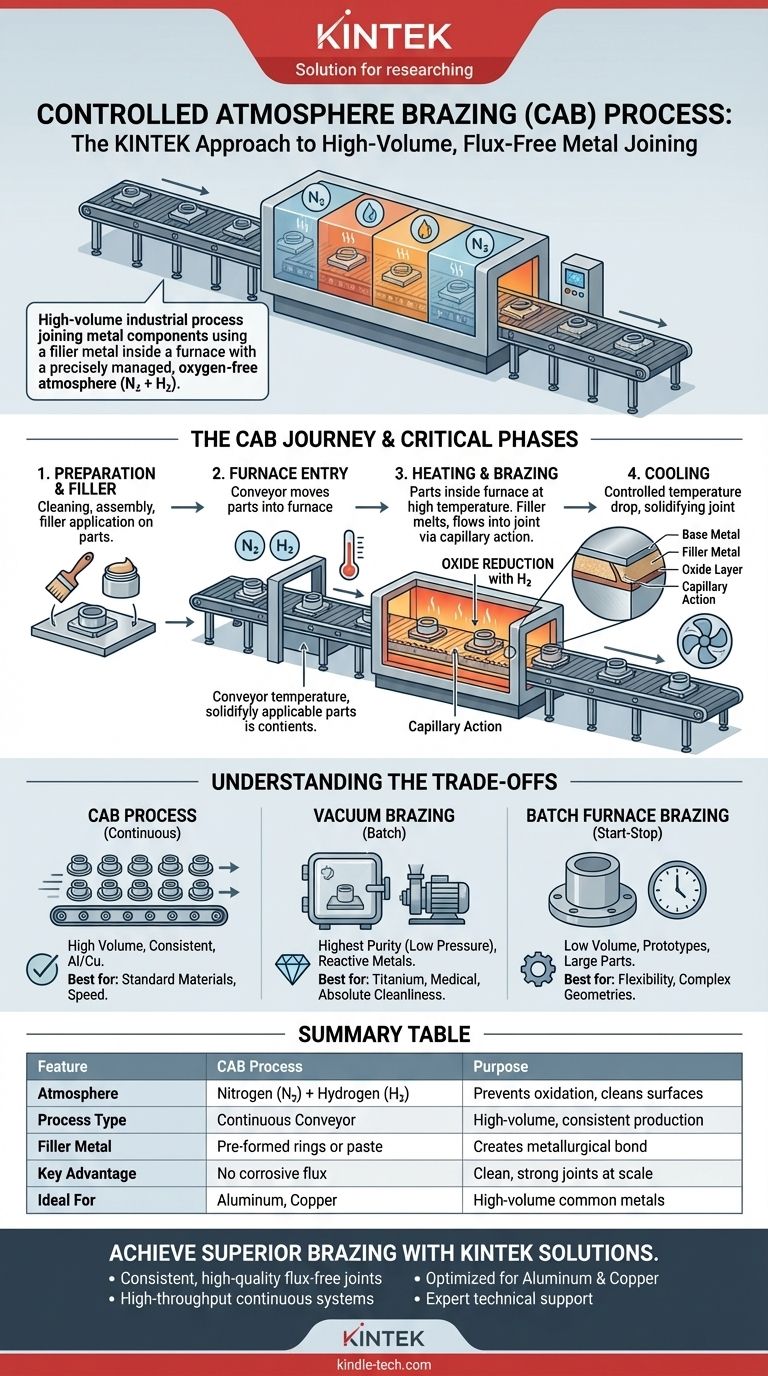

Em resumo, a Brasagem em Atmosfera Controlada (CAB) é um processo industrial de alto volume que une componentes metálicos utilizando um metal de adição dentro de um forno com uma atmosfera sem oxigénio e precisamente gerida. As peças movem-se continuamente numa correia transportadora através de diferentes zonas de aquecimento e arrefecimento, permitindo uniões consistentes, limpas e fortes, sem a utilização de fluxos corrosivos em muitos casos. Este ambiente controlado previne a oxidação, que é a principal causa de uniões brasadas fracas ou falhas.

O princípio central da Brasagem em Atmosfera Controlada não é apenas aquecer as peças, mas criar um ambiente quimicamente ideal. Ao substituir o oxigénio por gases específicos como nitrogénio e hidrogénio, o processo garante que o metal de adição possa fluir de forma limpa e ligar-se perfeitamente aos metais base, resultando numa integridade superior da união em escala industrial.

Como Funciona o Processo CAB

Para realmente entender o CAB, é melhor vê-lo como uma jornada meticulosamente coreografada que cada componente empreende. A atmosfera do forno é o elemento mais crítico, ditando a qualidade da ligação final.

O Propósito de uma Atmosfera Controlada

O objetivo principal é prevenir a formação de óxidos na superfície das peças metálicas à medida que são aquecidas. Os óxidos atuam como uma barreira, impedindo que o metal de adição fundido molhe e se ligue adequadamente aos materiais base.

A atmosfera tipicamente consiste em nitrogénio sem oxigénio (N2), que é um gás inerte usado para deslocar todo o ar e oxigénio do forno.

Em alguns casos, uma pequena percentagem de hidrogénio (H2) é adicionada. O hidrogénio atua como um agente ativo, reduzindo quimicamente quaisquer óxidos superficiais leves que já possam estar presentes nas peças, limpando-as ainda mais para uma brasagem perfeita.

Uma Jornada Passo a Passo Através do Forno

O processo CAB é um fluxo contínuo, garantindo alta produtividade e consistência.

- Preparação: As peças são limpas e desengorduradas. Em seguida, são montadas, muitas vezes com um ajuste de pressão ou uma pequena solda de ponto para mantê-las no lugar.

- Aplicação do Metal de Adição: Um metal de adição, seja como um anel pré-formado ou uma pasta, é aplicado na área da união.

- Entrada no Forno: As peças montadas entram no forno numa correia transportadora. O forno é dividido em várias zonas distintas.

- Aquecimento e Brasagem: As peças são aquecidas à temperatura de brasagem específica. Neste ponto, o metal de adição derrete e é puxado para a união por ação capilar.

- Arrefecimento: As peças recém-brasadas movem-se para uma zona de arrefecimento, onde a temperatura é reduzida de forma controlada, ainda dentro da atmosfera protetora, para solidificar a união sem introduzir stress térmico ou oxidação.

As Fases Críticas da Formação da União

Dentro do forno, uma sequência precisa de eventos ocorre a nível microscópico. Usando o alumínio como exemplo:

- Aquecimento Inicial (abaixo de 565°C): O metal base, o metal de adição e qualquer fluxo (se usado) estão todos em estado sólido. A expansão térmica diferencial começa a criar microfissuras na camada resistente e natural de óxido de alumínio.

- Ativação do Fluxo / Redução de Óxido (cerca de 570°C): Se um fluxo for usado, ele derrete e quebra quimicamente a camada de óxido restante. Se nenhum fluxo for usado, o hidrogénio na atmosfera executa esta função de limpeza.

- Fluxo do Metal de Adição (cerca de 580-600°C): O metal de adição derrete. Agora que o metal base está limpo, o metal de adição fundido flui livremente e é puxado para a fenda, criando a ligação metalúrgica.

Compreendendo as Compensações: CAB vs. Outros Métodos

A Brasagem em Atmosfera Controlada não é o único método para brasagem em forno. Compreender as suas vantagens e desvantagens em comparação com outros processos é fundamental para tomar uma decisão informada.

CAB vs. Brasagem em Forno por Lotes

A principal diferença é a produtividade. O CAB utiliza uma correia transportadora contínua, tornando-o ideal para manter uma produção de alto volume com milhares de peças idênticas.

A brasagem por lotes, em contraste, envolve carregar um conjunto de peças num forno, selá-lo, executar o ciclo de aquecimento, arrefecer e depois descarregar. Este processo de parar e iniciar é inerentemente mais lento e mais adequado para produções menores, protótipos ou peças com geometrias muito grandes ou complexas.

CAB vs. Brasagem a Vácuo

Esta comparação é sobre a pureza da atmosfera. Enquanto o CAB usa um ambiente de gás controlado, a brasagem a vácuo cria um vácuo de baixa pressão (cerca de 10⁻⁵ Torr) para remover virtualmente todos os gases.

A brasagem a vácuo é um processo sem fluxo que fornece o ambiente mais limpo absoluto, tornando-o essencial para unir metais altamente reativos como titânio ou aço inoxidável de grau médico. No entanto, é tipicamente um processo por lotes e é significativamente mais caro e demorado do que o CAB.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo de brasagem correto é uma decisão de engenharia crítica que impacta diretamente o custo, a qualidade e a velocidade de produção. A sua escolha deve ser ditada pelos requisitos específicos da sua aplicação.

- Se o seu foco principal é a produção de alto volume de materiais comuns (como alumínio ou cobre): O CAB é o padrão da indústria pelo seu excelente equilíbrio entre qualidade, velocidade e custo-benefício.

- Se o seu foco principal é unir metais altamente reativos ou obter a união de mais alta pureza absoluta: A brasagem a vácuo é a escolha superior, embora mais lenta e mais cara.

- Se o seu foco principal é produções de baixo volume, prototipagem ou manuseio de peças muito grandes: O processo de forno por lotes, mais lento e mais flexível, pode ser uma opção mais prática e económica.

Em última análise, a seleção do processo correto depende de uma clara compreensão do seu material, volume de produção e requisitos de qualidade.

Tabela Resumo:

| Característica | Processo CAB | Propósito |

|---|---|---|

| Atmosfera | Nitrogénio (N₂) + Hidrogénio (H₂) | Previne a oxidação, limpa superfícies metálicas |

| Tipo de Processo | Correia transportadora contínua | Produção de alto volume e consistente |

| Metal de Adição | Anéis pré-formados ou pasta | Cria ligação metalúrgica por ação capilar |

| Principal Vantagem | Não requer fluxo corrosivo | Uniões limpas e fortes em escala industrial |

| Ideal Para | Componentes de alumínio, cobre | Produção de alto volume de metais comuns |

Precisa de soluções de brasagem fiáveis para o seu laboratório ou linha de produção?

Na KINTEK, somos especializados em equipamentos avançados de processamento térmico, incluindo sistemas de Brasagem em Atmosfera Controlada projetados para precisão e eficiência. A nossa experiência em equipamentos e consumíveis de laboratório garante que obtém a solução certa para os seus desafios específicos de união de metais.

Nós ajudamo-lo a alcançar:

- Uniões brasadas consistentes e de alta qualidade sem corrosão por fluxo

- Produção de alto rendimento com sistemas de transporte contínuo

- Processos otimizados para materiais como alumínio e cobre

- Suporte técnico de especialistas da indústria

Pronto para melhorar as suas capacidades de brasagem? Contacte a nossa equipa hoje para discutir como as soluções de brasagem da KINTEK podem melhorar os seus resultados de fabrico.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- Qual é o propósito de usar um forno de aquecimento com atmosfera controlada para a redução de Cu? Alcançar Estados Catalíticos Ativos

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo