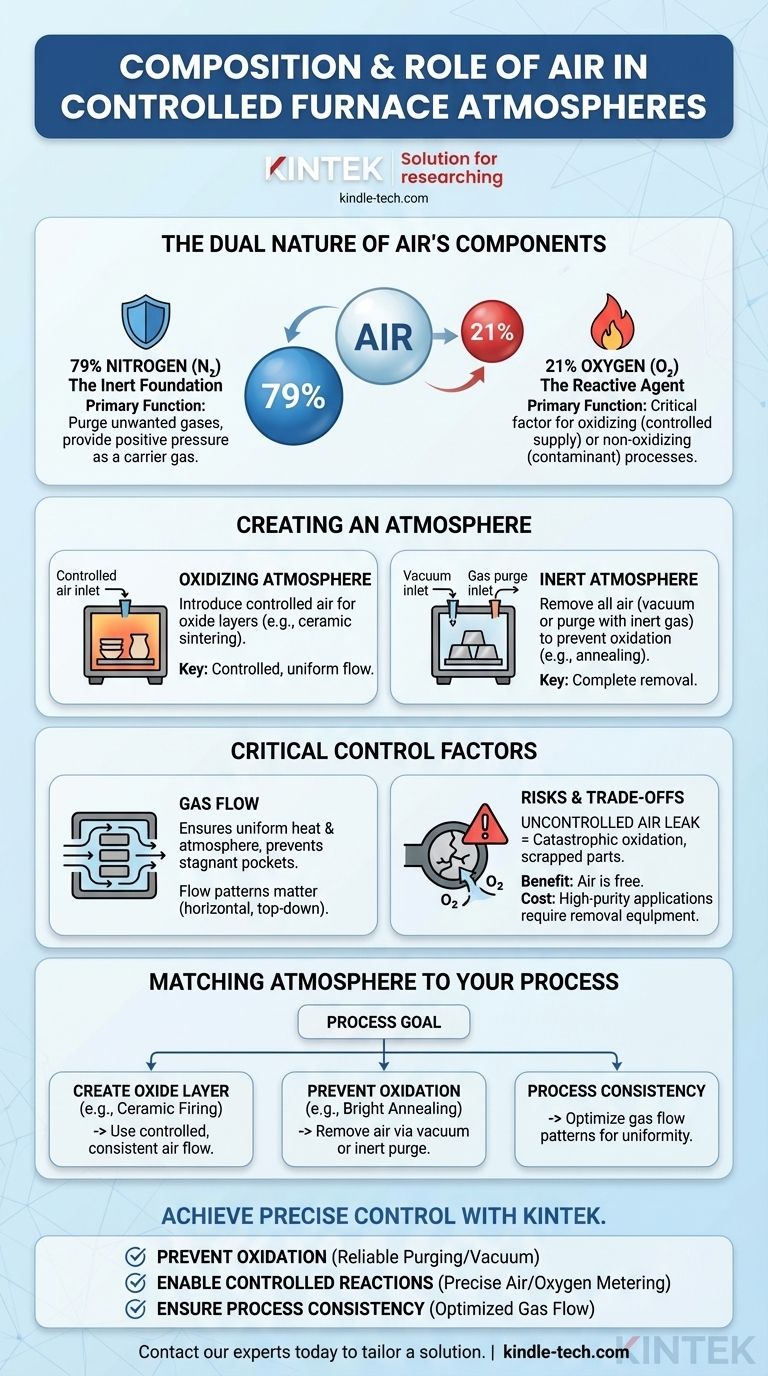

Nas operações de forno, o ar é melhor compreendido não como uma única atmosfera, mas como uma fonte de matéria-prima para dois gases distintos: nitrogênio e oxigênio. Sua composição é de aproximadamente 79% de nitrogênio e 21% de oxigênio. O papel do ar, portanto, depende inteiramente de qual desses componentes é desejado para o processo térmico e qual é considerado um contaminante a ser removido.

O papel fundamental do ar em um forno controlado é determinado pelos requisitos do processo. Ele pode ser uma fonte deliberada de oxigênio para atmosferas oxidantes ou uma impureza que deve ser purgada e substituída por um gás inerte para evitar reações indesejadas, como oxidação.

A Natureza Dupla dos Componentes do Ar

Para entender como usar o ar, você deve primeiro compreender as propriedades vastamente diferentes de seus dois componentes principais em altas temperaturas.

Nitrogênio (N₂): A Base Inerte

O nitrogênio é em grande parte não reativo na maioria das condições de tratamento térmico. Devido a essa inércia, ele é frequentemente usado como um gás de arraste seguro e econômico.

Suas funções principais são purgar gases atmosféricos indesejados (como oxigênio) da câmara do forno antes de um ciclo e fornecer pressão positiva para evitar a entrada de ar externo.

Oxigênio (O₂): O Agente Reativo

O oxigênio é extremamente reativo, especialmente nas altas temperaturas encontradas dentro de um forno. Sua presença é o fator mais crítico que determina se um processo é oxidante ou não oxidante.

Mesmo quantidades vestigiais de oxigênio podem causar oxidação indesejada, descarbonetação e descoloração na superfície de muitos metais. Em outros processos, como a queima de certas cerâmicas, um suprimento controlado de oxigênio é essencial para alcançar as propriedades de material desejadas.

Como o Ar é Usado para Criar uma Atmosfera

O "controle" em uma atmosfera controlada vem do gerenciamento da composição e do movimento dos gases dentro do forno. O ar é o ponto de partida para várias abordagens distintas.

Criando uma Atmosfera Oxidante

Para processos que requerem uma camada de óxido, como sinterização específica de cerâmica ou passivação de metal, o ar é intencionalmente introduzido no forno.

A chave é o controle. Simplesmente deixar o forno aberto para o ambiente não é suficiente. Um fluxo controlado de ar garante que todas as partes sejam expostas a uma concentração uniforme de oxigênio, resultando em qualidade consistente do produto.

Criando uma Atmosfera Inerte

Para a maioria dos tratamentos térmicos de metais, incluindo recozimento, endurecimento e brasagem, o oxigênio é um contaminante. O objetivo principal é remover todo o ar da câmara.

Isso é tipicamente alcançado de duas maneiras: puxando um vácuo para remover fisicamente as moléculas de ar, ou purjando a câmara com um gás inerte de alta pureza, como nitrogênio, para deslocar o ar.

O Papel Crítico do Fluxo de Gás

Controlar a composição do gás é apenas metade da batalha. Controlar seu fluxo é igualmente crítico para manter a qualidade da peça e proteger os componentes do forno.

Um fluxo de gás regular e estável garante transferência de calor uniforme e evita bolsões estagnados de gases residuais indesejados. Dependendo do design do forno, esse fluxo pode ser projetado para ser horizontal, de cima para baixo ou de baixo para cima para otimizar os resultados para geometrias de peças específicas.

Entendendo as Compensações e Riscos

O uso de ar ou seus componentes envolve o equilíbrio entre custo, complexidade e as reações químicas específicas necessárias para o seu material.

O Alto Custo do Ar Descontrolado

O risco mais significativo em muitas operações de forno é um vazamento de ar descontrolado. Uma rachadura em uma vedação ou uma conexão defeituosa pode introduzir oxigênio em uma atmosfera que deveria ser inerte.

Esse oxigênio indesejado pode causar oxidação catastrófica da peça de trabalho, levando a peças descartadas e tempo de produção desperdiçado. É um modo de falha comum e caro.

O Benefício do Ar como Matéria-Prima

A principal vantagem do ar é que ele é gratuito e abundante. Para processos que podem tolerar ou exigir oxigênio, o uso de ar comprimido filtrado é a escolha mais econômica para uma atmosfera.

Inversamente, para aplicações de alta pureza, o custo muda. A despesa não é mais o gás em si, mas o equipamento necessário para remover o ar - bombas de vácuo e os gases inertes de alta pureza necessários para a purga.

Combinando a Atmosfera com Seu Processo

Seu objetivo de processo dita sua estratégia atmosférica. Não existe uma única "melhor" atmosfera, apenas a correta para o resultado pretendido.

- Se o seu foco principal é criar uma camada de óxido (por exemplo, queima de cerâmica): Use um fluxo controlado e consistente de ar para fornecer o oxigênio necessário para a reação química.

- Se o seu foco principal é prevenir a oxidação (por exemplo, recozimento brilhante de aço): Você deve remover diligentemente o ar do forno, geralmente usando um vácuo ou purga com um gás inerte como nitrogênio puro.

- Se o seu foco principal é a consistência do processo: Preste muita atenção aos padrões de fluxo de gás, pois isso garante temperatura uniforme e exposição atmosférica para cada peça na carga.

Em última análise, dominar seu ambiente de forno significa entender que controlar a atmosfera é como você controla as propriedades finais do seu material.

Tabela Resumo:

| Componente do Ar | Papel Principal na Atmosfera do Forno | Aplicação Comum do Processo |

|---|---|---|

| Nitrogênio (N₂) | Gás de arraste inerte para purga e controle de pressão | Recozimento, brasagem, endurecimento (não oxidante) |

| Oxigênio (O₂) | Agente reativo para criar camadas de óxido | Sinterização de cerâmica, passivação de metal (oxidante) |

Alcance controle preciso sobre a atmosfera do seu forno com a KINTEK.

Se o seu processo requer um ambiente perfeitamente inerte para recozimento brilhante ou uma atmosfera oxidante controlada para sinterização de cerâmica, o equipamento de laboratório certo é crucial. O ar descontrolado pode levar a defeitos caros como oxidação e descarbonetação, enquanto o gerenciamento preciso de gás garante resultados consistentes e de alta qualidade lote após lote.

A KINTEK é especializada em fornos e sistemas de controle de atmosfera projetados para tratamento térmico de laboratório e industrial. Nossas soluções ajudam você a:

- Prevenir Oxidação: Implemente sistemas confiáveis de purga e vácuo para proteger materiais sensíveis.

- Permitir Reações Controladas: Meça precisamente o ar ou oxigênio para processos que o exigem.

- Garantir Consistência do Processo: Otimize os padrões de fluxo de gás para resultados uniformes em toda a sua carga.

Não deixe que as inconsistências atmosféricas comprometam as propriedades do seu material. Entre em contato com nossos especialistas hoje para discutir como podemos adaptar uma solução de forno à sua aplicação específica e garantir que seus processos térmicos entreguem o desempenho que você precisa.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Por que um forno de sinterização em atmosfera de alta temperatura é necessário para a síntese de fases MAX de Urânio-Alumínio-Carbono?

- A que temperatura o hidrogénio recozimento? O Limiar Crítico de 200°C para a Segurança do Material

- Como o controle de vácuo ou atmosfera afeta o Berílio durante a deformação térmica? Desbloqueie Integridade Superior do Material

- Qual é a diferença entre atmosfera oxidante e redutora? Domine o Controle de Materiais para o Seu Laboratório

- O que é uma atmosfera redutora em um forno? Prevenir a Oxidação e Limpar Superfícies Metálicas

- Por que os fornos de atmosfera de alta temperatura são necessários para catalisadores de zeólita de metal confinados? Precision Lab Solutions

- O que é a atmosfera endotérmica? Um Guia para o Tratamento Térmico de Precisão do Aço

- Quais são as precauções de segurança para soldagem com argônio? Guia Essencial para Proteção Contra UV, Fumos, Choque e Asfixia