Em essência, a Deposição Química a Vapor (CVD) é um processo de fabricação que constrói um filme fino sólido e de alta pureza em uma superfície usando uma reação química a partir de um vapor ou gás. Ao contrário dos métodos físicos que simplesmente transferem material, a CVD cria o filme através de uma transformação química fundamental de gases precursores diretamente sobre um substrato, oferecendo um controle excepcional sobre as propriedades do material.

O princípio central da CVD não é mover material sólido existente, mas sim criar novo material sólido diretamente em uma superfície através de reações químicas controladas. Essa distinção é o que a torna uma tecnologia fundamental para a eletrônica avançada e a ciência dos materiais.

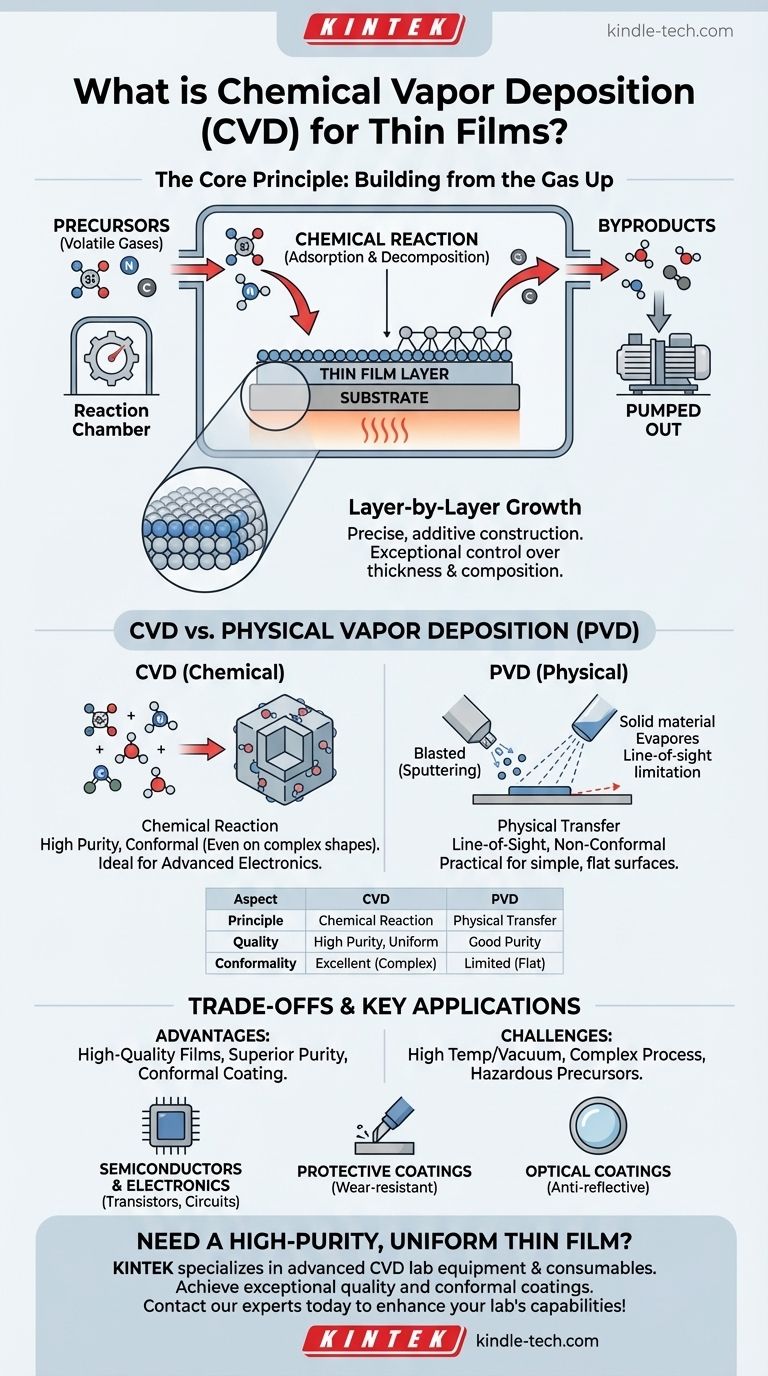

O Princípio Central da CVD: Construindo a partir do Gás

A Deposição Química a Vapor é melhor entendida como um processo de construção aditiva e precisa que ocorre em escala microscópica. Todo o método é baseado em uma sequência controlada de eventos dentro de uma câmara de reação.

Introdução dos Precursores

O processo começa com um ou mais gases voláteis conhecidos como precursores. Esses gases contêm os átomos específicos (como silício, nitrogênio ou carbono) necessários para o filme fino final. Esses precursores são injetados cuidadosamente em uma câmara de deposição.

A Reação no Substrato

Dentro da câmara, o objeto alvo, conhecido como substrato, é aquecido. Quando os gases precursores fluem sobre essa superfície quente, eles se decompõem e sofrem uma reação química. Esta é a etapa crítica de adsorção, onde as moléculas do gás aderem à superfície do substrato.

Crescimento Camada por Camada

A reação química na superfície produz o material sólido desejado, que se deposita no substrato, formando uma nova camada fina. Os subprodutos gasosos indesejados da reação são simplesmente bombeados para fora da câmara. Este processo é repetido para construir o filme camada por camada, permitindo um controle extremamente preciso sobre sua espessura e composição.

Como a CVD se Diferencia da Deposição Física

O ponto de confusão mais comum é a diferença entre métodos de deposição química e física. A distinção é fundamental para entender por que a CVD é escolhida para aplicações específicas.

Reação Química vs. Transferência Física

A característica definidora da CVD é a reação química que forma o filme. Em contraste, as técnicas de Deposição Física a Vapor (PVD) envolvem a transferência física de átomos de uma fonte sólida para o substrato sem alteração química.

Exemplo: Sputtering e Evaporação (PVD)

Métodos comuns de PVD incluem sputtering (pulverização catódica) e evaporação. O sputtering é como jateamento de areia microscópico, onde íons são usados para arrancar átomos de um alvo sólido, que então revestem o substrato. A evaporação envolve aquecer um material até que ele se torne um gás, que então se condensa no substrato mais frio. Ambos são processos de transferência física, de linha de visão.

A Consequência: Qualidade e Pureza do Filme

Como a CVD constrói o filme através de uma reação química, ela pode produzir materiais de pureza e uniformidade excepcionalmente altas. Ela também se destaca na criação de revestimentos conformais, o que significa que pode revestir uniformemente superfícies complexas e não planas, um desafio significativo para os métodos PVD de linha de visão.

Entendendo as Compensações

Nenhuma técnica é perfeita para todas as situações. Escolher a CVD envolve ponderar suas poderosas vantagens em relação aos seus requisitos operacionais.

A Vantagem: Filmes de Alta Qualidade

A CVD é o método preferido quando a qualidade do filme final é primordial. Ela oferece pureza superior, excelente integridade estrutural e a capacidade incomparável de revestir uniformemente estruturas tridimensionais intrincadas, o que é essencial na microeletrônica moderna.

A Desvantagem: Complexidade e Condições

As principais desvantagens da CVD são suas condições de processo. Frequentemente, requer altas temperaturas e ambientes de vácuo, o que aumenta o custo e a complexidade do equipamento. Além disso, os produtos químicos precursores podem ser caros, tóxicos ou perigosos, exigindo protocolos de segurança rigorosos.

Por Que Este Processo é Importante: Aplicações Chave

As propriedades exclusivas dos filmes produzidos por CVD a tornam uma tecnologia indispensável em inúmeras indústrias de alta tecnologia.

Em Semicondutores e Eletrônicos

A CVD é fundamental na fabricação dos chips de computador em todos os dispositivos modernos. É usada para depositar as camadas finas de silício, dióxido de silício (isolante) e outros materiais que formam transistores e circuitos.

Para Revestimentos Protetores e Ópticos

As camadas densas e uniformes criadas pela CVD são ideais para produzir revestimentos resistentes ao desgaste e duros em ferramentas de corte e equipamentos industriais. Também é usada para criar revestimentos ópticos antirreflexo em lentes e revestimentos de barreira térmica na indústria aeroespacial.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente dos requisitos do produto final.

- Se o seu foco principal for pureza máxima e revestimento de uma forma complexa: A CVD é quase sempre a escolha superior, pois sua abordagem baseada em reação química garante cobertura uniforme e conformal.

- Se o seu foco principal for o revestimento econômico de uma superfície plana e simples: Um método de Deposição Física a Vapor (PVD), como o sputtering, pode ser uma alternativa mais prática e rápida.

Em última análise, a Deposição Química a Vapor é o processo fundamental para criar os materiais de alto desempenho e precisão atômica que impulsionam a tecnologia moderna.

Tabela de Resumo:

| Aspecto | CVD (Deposição Química a Vapor) | PVD (Deposição Física a Vapor) |

|---|---|---|

| Princípio Central | Reação química a partir de precursores gasosos | Transferência física de material (ex: sputtering) |

| Qualidade do Filme | Alta pureza, excelente uniformidade | Boa pureza, pode ser limitada pela linha de visão |

| Conformidade do Revestimento | Excelente para superfícies 3D complexas | Limitada para formas não planas e intrincadas |

| Aplicações Típicas | Semicondutores, revestimentos resistentes ao desgaste | Revestimentos de superfície plana simples, metalização |

Precisa de um filme fino uniforme e de alta pureza para seus componentes complexos?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos precisos de Deposição Química a Vapor. Nossas soluções ajudam você a alcançar qualidade de filme excepcional, revestimentos conformais em formas intrincadas e desempenho confiável para suas aplicações em semicondutores, ópticas ou revestimentos protetores.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossa experiência em CVD pode aprimorar as capacidades do seu laboratório e impulsionar sua pesquisa.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação