Em essência, a Deposição Química a Vapor (CVD) é um processo de fabricação altamente controlado usado para criar filmes finos e sólidos em uma superfície, conhecida como substrato. Isso é alcançado não por pulverização ou pintura, mas pela introdução de gases reativos em uma câmara, que então passam por uma reação química diretamente na superfície do substrato para fazer crescer a camada de material desejada, camada por camada.

O princípio central da CVD é a transformação, não o transporte. Ela usa reações químicas em estado gasoso para sintetizar um material sólido completamente novo e de alta pureza diretamente em um componente, resultando em um revestimento excepcionalmente uniforme e denso.

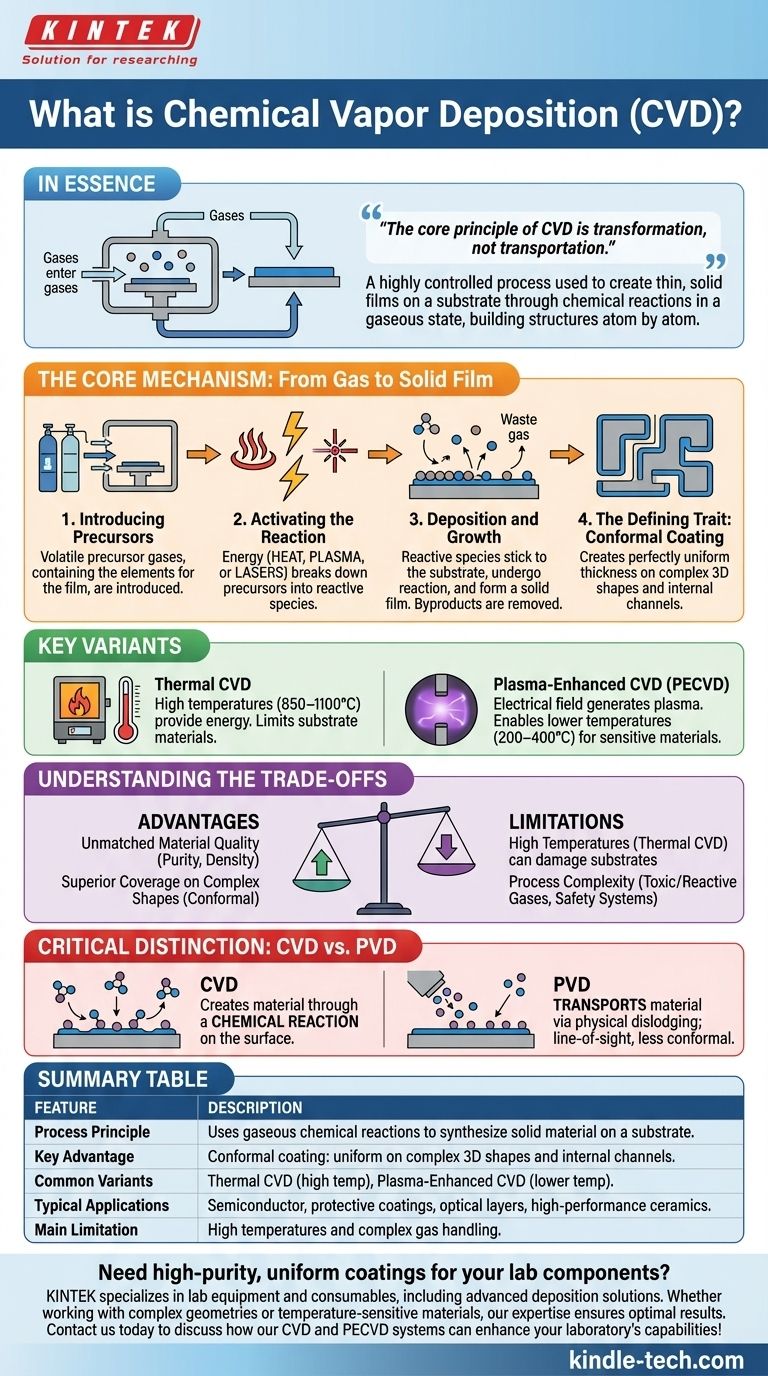

O Mecanismo Central: Do Gás ao Filme Sólido

Para entender a CVD, é melhor pensar nela como a construção de uma estrutura átomo por átomo a partir de blocos de construção químicos transportados pelo ar. O processo segue algumas etapas fundamentais.

Introdução dos Precursores

O processo começa com a introdução de gases precursores voláteis em uma câmara de reação contendo a peça de trabalho. Esses precursores são compostos químicos que contêm os elementos específicos necessários para o filme final.

Ativação da Reação

A energia é fornecida à câmara para quebrar os gases precursores em moléculas ou átomos mais reativos. Essa energia é mais comumente o calor, mas também pode ser plasma ou lasers, o que permite maior controle sobre o processo.

Deposição e Crescimento

Essas espécies químicas reativas movem-se pela câmara e adsorvem (aderem) à superfície do substrato. Aqui, elas passam por uma reação química que deposita o material sólido desejado, formando um filme fino. Outros subprodutos químicos da reação são voláteis e são removidos da câmara como gás de exaustão.

A Característica Definidora: Revestimento Conformado

Como a deposição ocorre a partir de uma fase gasosa que envolve o objeto, a CVD se destaca na criação de um revestimento perfeitamente uniforme. A espessura do filme é consistente em todas as superfícies, incluindo geometrias 3D complexas, canais internos e cantos afiados — uma característica conhecida como cobertura conformada.

Principais Variantes do Processo CVD

Diferentes métodos de fornecimento de energia dão origem a vários tipos principais de CVD, cada um adequado para diferentes aplicações.

CVD Térmica

Esta é a forma clássica do processo, dependendo de altas temperaturas (frequentemente 850–1100°C) para fornecer a energia necessária para a reação química. Embora eficaz, o calor intenso limita os tipos de materiais de substrato que podem ser revestidos sem serem danificados.

CVD Aprimorada por Plasma (PECVD)

Para superar as limitações de temperatura da CVD térmica, a PECVD usa um campo elétrico para gerar um plasma — um estado de gás de alta energia. A energia do plasma é altamente eficaz na quebra de gases precursores, permitindo que a deposição ocorra em temperaturas de substrato muito mais baixas (tipicamente 200–400°C). Isso abre a porta para o revestimento de materiais sensíveis à temperatura.

Compreendendo as Compensações

Como qualquer processo avançado, a CVD envolve um equilíbrio de vantagens poderosas e limitações específicas.

Vantagem: Qualidade e Versatilidade de Material Incomparáveis

A CVD pode produzir filmes de excepcional pureza e densidade. Ao controlar precisamente os gases precursores e as condições de reação, os engenheiros podem ajustar a composição química, a estrutura cristalina e o tamanho do grão do filme. Isso permite a deposição de uma vasta gama de materiais, incluindo metais, ligas e cerâmicas de alto desempenho.

Vantagem: Cobertura Superior em Formas Complexas

A natureza conformada da CVD é um benefício significativo em relação aos processos de linha de visão, como a Deposição Física a Vapor (PVD). Onde a PVD tem dificuldade em revestir cantos internos ou formas complexas, a CVD fornece um filme uniforme em todos os lugares que o gás pode alcançar.

Limitação: Altas Temperaturas e Complexidade do Processo

A principal desvantagem da CVD térmica tradicional é a alta temperatura necessária, que pode danificar ou deformar muitos materiais de substrato. Embora a PECVD mitigue isso, a química envolvida pode ser complexa. Os gases precursores são frequentemente tóxicos, inflamáveis ou corrosivos, exigindo sistemas sofisticados de manuseio e segurança.

Distinção Crítica: CVD vs. PVD

É crucial não confundir a CVD com processos físicos como "pulverização" ou sputtering, que se enquadram na categoria de Deposição Física a Vapor (PVD).

- A CVD cria um material através de uma reação química na superfície.

- A PVD transporta um material desalojando fisicamente átomos de uma fonte sólida e fazendo-os depositar no substrato. A PVD é tipicamente um processo de linha de visão e é menos eficaz no revestimento de geometrias complexas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de deposição correta depende inteiramente das suas restrições de material e do resultado desejado para a peça acabada.

- Se o seu foco principal é revestir uma forma 3D complexa ou alcançar a mais alta pureza e densidade de filme possível: A CVD é provavelmente a escolha superior devido à sua natureza conformada e processo de síntese química.

- Se você está revestindo um material sensível à temperatura, como um polímero ou uma liga de baixo ponto de fusão: Uma variante de baixa temperatura, como a CVD Aprimorada por Plasma (PECVD), é essencial, ou você pode precisar considerar uma alternativa PVD.

- Se o seu objetivo é depositar um filme simples em uma superfície plana de forma rápida e econômica: Um processo físico como o sputtering (PVD) pode ser uma solução mais eficiente.

Em última análise, escolher o processo certo significa combinar as capacidades únicas da tecnologia com os requisitos de engenharia específicos do seu projeto.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Princípio do Processo | Usa reações químicas em estado gasoso para sintetizar um material sólido diretamente em um substrato. |

| Principal Vantagem | Revestimento conformado: espessura uniforme em formas 3D complexas, canais internos e cantos afiados. |

| Variantes Comuns | CVD Térmica (alta temperatura), CVD Aprimorada por Plasma (PECVD, baixa temperatura). |

| Aplicações Típicas | Fabricação de semicondutores, revestimentos protetores, camadas ópticas e cerâmicas de alto desempenho. |

| Principal Limitação | Altas temperaturas (na CVD térmica) e manuseio complexo de gases precursores reativos. |

Precisa de revestimentos uniformes e de alta pureza para os componentes do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, incluindo soluções avançadas de deposição adaptadas às suas necessidades de pesquisa ou produção. Quer esteja a trabalhar com geometrias complexas ou materiais sensíveis à temperatura, a nossa experiência garante resultados ótimos. Contacte-nos hoje para discutir como os nossos sistemas CVD e PECVD podem melhorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação