O principal método químico para a síntese de nanotubos de carbono em escala comercial é a Deposição Química a Vapor (CVD). Embora existam métodos mais antigos, como ablação a laser e descarga por arco, o CVD tornou-se o processo industrial dominante porque permite maior controle sobre o processo de crescimento, levando a materiais de maior qualidade com as propriedades desejadas.

O desafio na produção de nanotubos de carbono não é apenas fazê-los, mas fazê-los com qualidade e estrutura consistentes em escala. A Deposição Química a Vapor (CVD) é a solução mais eficaz porque trata o crescimento do nanotubo como uma reação química controlável, regida por entradas precisas como temperatura, fluxo de gás e escolha do catalisador.

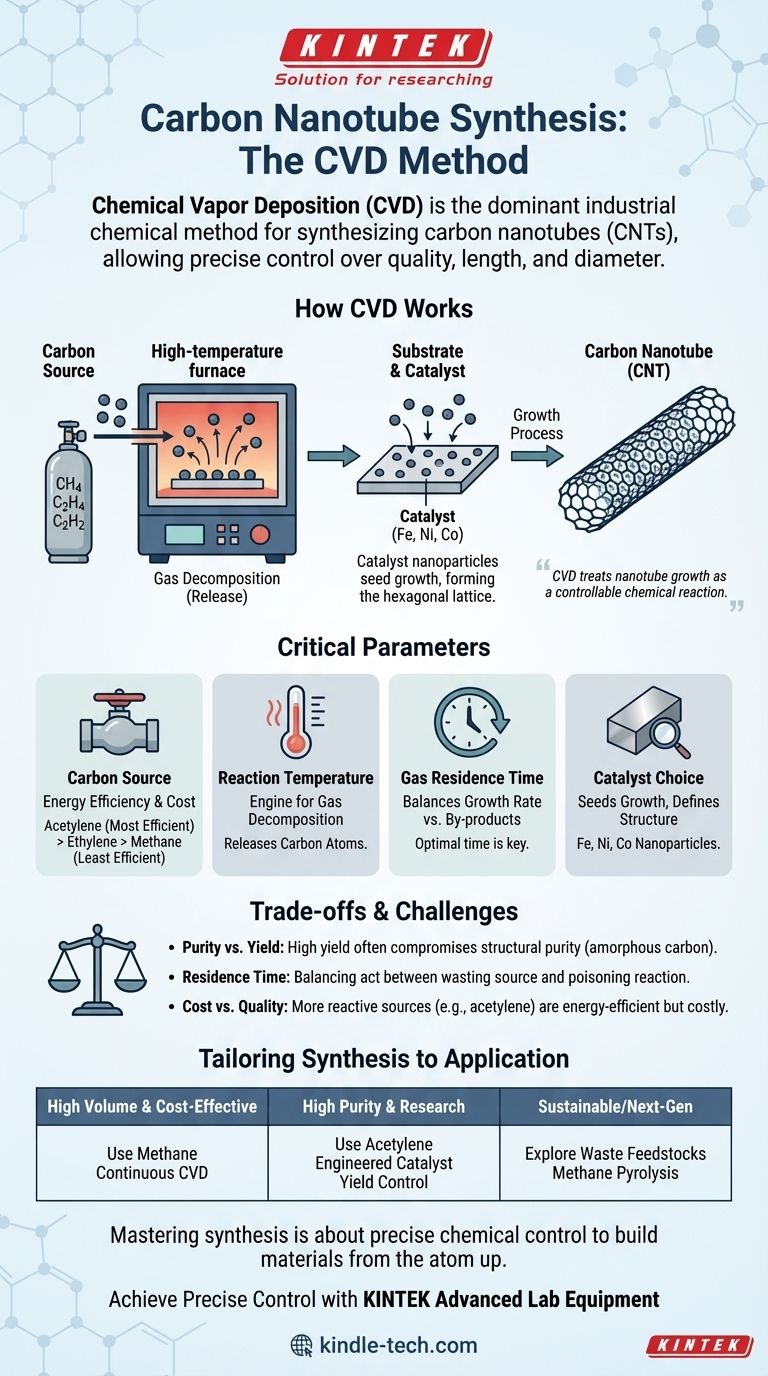

Como Funciona a Deposição Química a Vapor (CVD)

CVD é um processo onde um substrato é exposto a um ou mais precursores químicos voláteis, que reagem ou se decompõem na superfície do substrato para produzir o depósito desejado. Para nanotubos de carbono, este processo é especificamente adaptado para o carbono.

O Princípio Central

A síntese ocorre em um forno de alta temperatura. Um gás contendo carbono, conhecido como fonte de carbono ou precursor, é passado pelo forno.

Em alta temperatura, o gás se decompõe, liberando átomos de carbono. Esses átomos então se difundem em direção a um substrato que é revestido com um catalisador metálico.

O Papel do Catalisador

O catalisador, tipicamente uma nanopartícula de um metal de transição como ferro, níquel ou cobalto, é a semente para o crescimento do nanotubo. Os átomos de carbono pousam na partícula catalisadora e se montam na estrutura de rede hexagonal de um nanotubo de carbono, que então cresce para fora do catalisador.

Por Que o CVD é o Padrão

O CVD é a técnica mais comumente empregada para sintetizar nanomateriais por uma razão clara. Ele fornece um caminho eficaz para produzir materiais de alta qualidade, permitindo controle preciso sobre as propriedades do produto final.

Os Parâmetros Críticos que Definem o Sucesso

A qualidade, o comprimento e o diâmetro dos nanotubos de carbono não são acidentais. Eles são o resultado direto do gerenciamento cuidadoso de vários parâmetros operacionais chave durante o processo CVD.

Escolha da Fonte de Carbono

O gás usado como matéria-prima de carbono impacta significativamente a energia necessária para o processo.

Fontes comuns como metano e etileno devem primeiro ser quebradas termicamente para formar os precursores diretos de carbono para o crescimento. Em contraste, a acetileno pode atuar como um precursor direto sem essa entrada de energia extra.

Isso significa que o acetileno é mais eficiente em termos energéticos para a síntese de CNT, seguido pelo etileno e, em seguida, o metano, que requer mais energia para a conversão térmica.

Temperatura de Reação

A temperatura é o motor do processo CVD. Ela fornece a energia necessária para quebrar as ligações químicas no gás da fonte de carbono, liberando os átomos de carbono necessários para a formação do nanotubo. A faixa de temperatura específica depende muito do catalisador e da fonte de carbono utilizados.

Tempo de Residência do Gás

O tempo de residência é a duração que o gás da fonte de carbono passa na zona de reação de alta temperatura. Este parâmetro é um ato de equilíbrio delicado.

Um tempo de residência ideal garante uma alta taxa de crescimento. Tempo insuficiente, e o gás passa sem se decompor totalmente, desperdiçando material. Tempo excessivo, e subprodutos podem se acumular, limitando o suprimento de nova fonte de carbono para o catalisador e dificultando o crescimento.

Entendendo as Compensações e Desafios

Embora poderoso, o método CVD não está isento de complexidades. Alcançar um resultado de alta qualidade exige navegar por várias compensações principais.

Pureza vs. Rendimento

Um dos principais desafios é produzir um alto rendimento de nanotubos sem criar também subprodutos indesejados, como carbono amorfo. Otimizar as condições para alto rendimento pode, às vezes, comprometer a pureza estrutural do produto final.

O Ato de Equilíbrio do Tempo de Residência

Como notado, gerenciar o tempo de residência é fundamental. Um engenheiro deve encontrar o ponto ideal preciso para um determinado sistema. Tempo insuficiente desperdiça a fonte de carbono, enquanto tempo excessivo envenena o ambiente de reação com subprodutos e limita a eficácia do catalisador.

Custo vs. Qualidade

A escolha da fonte de carbono afeta diretamente o custo e a qualidade. Embora gases mais reativos como o acetileno sejam mais eficientes em termos energéticos, eles também podem ser mais caros. O metano é frequentemente mais barato, mas requer temperaturas mais altas e mais energia para atingir o mesmo resultado.

Fazendo a Escolha Certa para o Seu Objetivo

A abordagem ideal para a síntese de nanotubos de carbono depende inteiramente da aplicação pretendida. Entender os parâmetros do processo CVD permite adaptar a saída para atender a necessidades específicas.

- Se o seu foco principal for produção de alto volume e custo-benefício: Usar um precursor de menor custo como o metano em um sistema CVD contínuo e bem otimizado é a abordagem industrial padrão.

- Se o seu foco principal for nanotubos de alta pureza e estruturalmente perfeitos para pesquisa: Você usaria uma fonte altamente reativa como o acetileno com um catalisador precisamente projetado, focando no controle do rendimento.

- Se o seu foco principal for síntese sustentável ou de próxima geração: Você exploraria métodos emergentes, como o uso de matérias-primas residuais ou a pirólise do metano.

Em última análise, dominar a síntese de nanotubos de carbono é sobre controle químico preciso para construir materiais a partir do átomo.

Tabela de Resumo:

| Parâmetro | Impacto na Síntese de CNT |

|---|---|

| Fonte de Carbono | Determina a eficiência energética e o custo (Acetileno > Etileno > Metano) |

| Temperatura de Reação | Controla a energia para decomposição do gás e liberação de carbono |

| Tempo de Residência do Gás | Equilibra a taxa de crescimento vs. formação de subprodutos |

| Escolha do Catalisador | Semeia o crescimento do nanotubo e define a estrutura (Fe, Ni, Co) |

Pronto para obter controle preciso sobre sua síntese de nanotubos de carbono? A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis, incluindo sistemas CVD adaptados para pesquisa e produção de nanomateriais. Se o seu objetivo é fabricação de alto volume ou pesquisa de alta pureza, nossa experiência pode ajudá-lo a otimizar cada parâmetro para resultados superiores. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório em nanotecnologia e desenvolvimento de materiais avançados.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

As pessoas também perguntam

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD