Para produzir grafeno em massa ao menor custo possível, o método mais comum é a esfoliação em fase líquida (LPE) do grafite. Essa abordagem sacrifica a qualidade imaculada de camada única encontrada em métodos mais caros, mas se destaca na criação de grandes quantidades de flocos de grafeno adequados para aplicações como compósitos, tintas e revestimentos. O método "mais barato", no entanto, depende inteiramente da qualidade exigida e do volume de produção.

A questão central não é encontrar um único método "mais barato", mas sim entender o compromisso fundamental entre custo de produção, qualidade do material e escalabilidade. A abordagem mais econômica é aquela que produz grafeno com a qualidade mínima aceitável para sua aplicação específica na escala que você necessita.

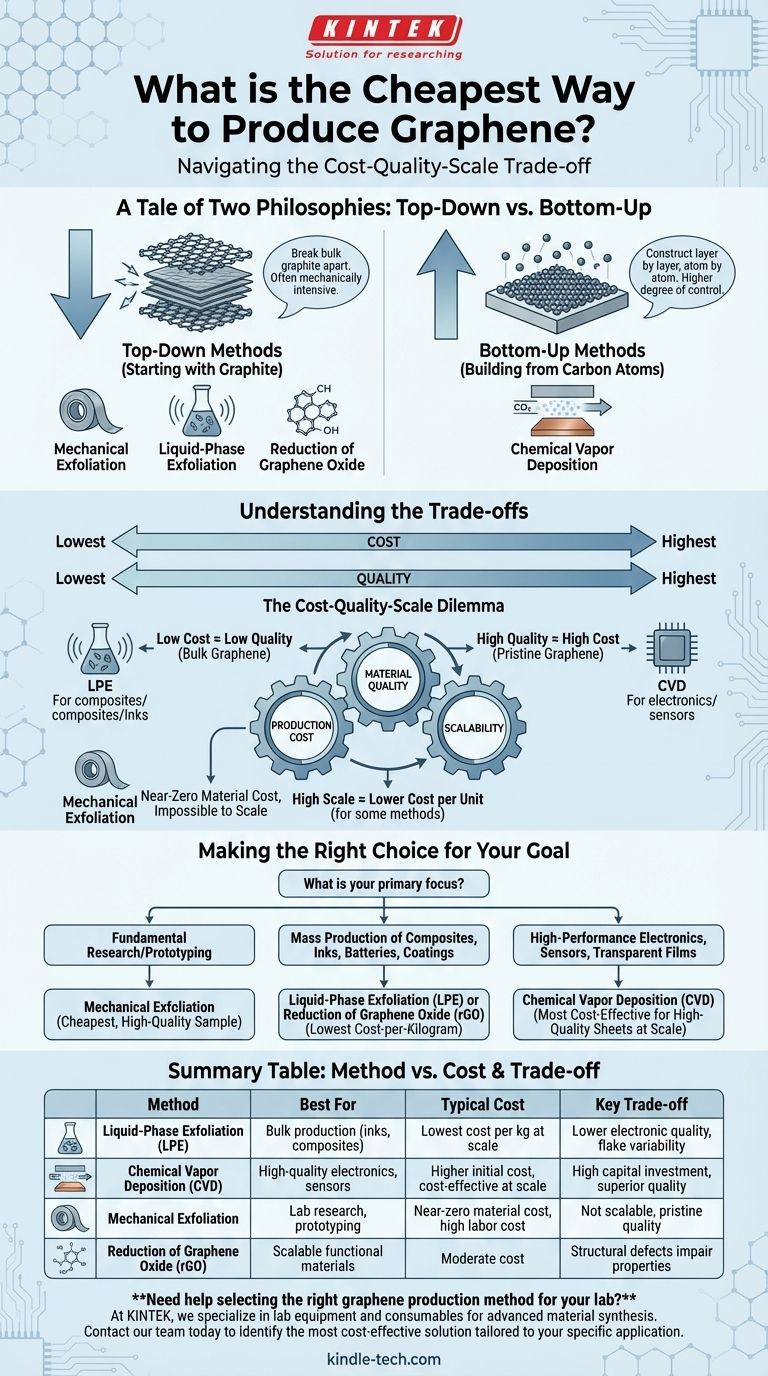

Um Conto de Duas Filosofias: Top-Down vs. Bottom-Up

A produção de grafeno geralmente segue duas estratégias distintas. Entender essa divisão é o primeiro passo para escolher o método certo para seu orçamento e necessidades técnicas.

Métodos Top-Down: Começando com Grafite

Os métodos top-down começam com grafite — um material a granel feito de camadas de grafeno empilhadas — e o quebram. Estes são frequentemente processos mecanicamente intensivos.

Esfoliação Mecânica Este é o método original da "fita adesiva", onde a fita é usada para descascar camadas de um pedaço de grafite. Embora possa produzir flocos de grafeno de camada única extremamente puros e de alta qualidade, é um processo manual e de baixo rendimento. É excepcionalmente barato para pesquisa em escala laboratorial e estudos fundamentais, mas é impossível de escalar para produção industrial.

Esfoliação em Fase Líquida (LPE) LPE envolve submergir grafite em um líquido e usar processos de alta energia, como sonicação, para quebrá-lo e dispersar os flocos de grafeno. Este método é excelente para produção em massa e é um candidato líder para o menor custo por grama em escala. No entanto, o material resultante consiste em flocos com espessuras e defeitos variados, levando a uma qualidade elétrica inferior em comparação com outros métodos.

Redução do Óxido de Grafeno (GO) Outra abordagem top-down comum envolve a oxidação química do grafite para formar óxido de grafeno, que se separa facilmente em camadas únicas na água. Este GO é então "reduzido" para remover os grupos de oxigênio. Embora escalável e relativamente barato, o óxido de grafeno reduzido resultante (rGO) contém defeitos estruturais que prejudicam suas propriedades.

Métodos Bottom-Up: Construindo a Partir de Átomos de Carbono

Os métodos bottom-up constroem grafeno camada por camada, átomo por átomo, em um substrato. Isso fornece um grau muito maior de controle sobre a qualidade do produto final.

Deposição Química de Vapor (CVD) CVD é amplamente considerada o método mais promissor para grafeno de alta qualidade e grande área. Neste processo, um gás contendo carbono é aquecido em um forno, fazendo com que os átomos de carbono se depositem em um substrato metálico (frequentemente cobre) como uma camada contínua de camada atômica única. Embora o custo inicial do equipamento seja maior do que para LPE, o CVD é a técnica líder para produzir o grafeno de alta pureza exigido para eletrônicos avançados.

Entendendo os Compromissos: Custo vs. Qualidade vs. Escala

A escolha de um método de produção requer uma compreensão clara de seus compromissos inerentes. A opção mais barata raramente é a melhor, e a melhor raramente é a mais barata.

O Espectro Custo-Qualidade

Existe uma relação direta entre o custo de produção e a qualidade do material. Métodos de baixo custo, como a esfoliação em fase líquida, produzem o que é melhor descrito como "grafeno a granel" — uma coleção de flocos multicamadas com defeitos. Isso é perfeitamente adequado para aumentar a resistência mecânica de polímeros ou criar tintas condutoras.

Inversamente, folhas de camada única e alta qualidade de CVD são essenciais para aplicações que dependem das propriedades eletrônicas excepcionais do grafeno, como transistores de alta frequência ou sensores transparentes. O custo é justificado pelo desempenho.

O Dilema Custo-Escala

O custo de um método também está ligado ao volume de produção. A esfoliação mecânica tem custo de material quase zero, mas um custo infinitamente alto em escala industrial devido à mão de obra e ao rendimento inexistente.

O CVD tem um investimento de capital inicial significativo para reatores e sistemas de vácuo, mas o custo por metro quadrado de grafeno pode se tornar muito competitivo na produção em larga escala, especialmente para aplicações eletrônicas de alto valor.

O Problema do "Grafeno" em Si

O termo "grafeno" é frequentemente usado para descrever materiais diferentes. O pó de flocos de grafeno de LPE tem propriedades e custos diferentes do filme grande e transparente de grafeno de camada única cultivado via CVD. Esclarecer qual tipo de grafeno você precisa é a etapa mais crítica para determinar seu custo real.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação devem ditar sua escolha do método de produção. Não há uma opção universalmente superior, apenas a ferramenta certa para o trabalho.

- Se o seu foco principal for pesquisa fundamental ou prototipagem de um único dispositivo pequeno: A esfoliação mecânica é a maneira mais barata e direta de obter uma amostra de alta qualidade.

- Se o seu foco principal for produção em massa de compósitos, tintas, baterias ou revestimentos: A esfoliação em fase líquida ou a redução do óxido de grafeno oferecem o menor custo por quilograma para materiais de grafeno a granel.

- Se o seu foco principal for eletrônicos de alto desempenho, sensores ou filmes condutores transparentes: A Deposição Química de Vapor (CVD) é o método mais econômico para produzir as folhas grandes, de alta qualidade e de camada única necessárias em escala.

Em última análise, alinhar seu método de produção com seu objetivo final é a única maneira de alcançar um resultado verdadeiramente econômico.

Tabela Resumo:

| Método | Melhor Para | Custo Típico | Compromisso Principal |

|---|---|---|---|

| Esfoliação em Fase Líquida (LPE) | Produção em massa (tintas, compósitos) | Custo mais baixo por kg em escala | Qualidade eletrônica inferior, variabilidade de flocos |

| Deposição Química de Vapor (CVD) | Eletrônicos de alta qualidade, sensores | Custo inicial mais alto, econômico em escala | Alto investimento de capital, qualidade superior |

| Esfoliação Mecânica | Pesquisa laboratorial, prototipagem | Custo de material quase zero, alto custo de mão de obra | Não escalável, qualidade imaculada |

| Redução do Óxido de Grafeno (rGO) | Materiais funcionais escaláveis | Custo moderado | Defeitos estruturais prejudicam as propriedades |

Precisa de ajuda para selecionar o método de produção de grafeno certo para o seu laboratório? A escolha entre custo, qualidade e escala é crítica. Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis para síntese de materiais avançados, incluindo a produção de grafeno. Nossos especialistas podem ajudá-lo a identificar a solução mais econômica adaptada à sua aplicação específica — seja você desenvolvendo compósitos, eletrônicos ou revestimentos. Contate nossa equipe hoje mesmo para discutir seu projeto e descobrir como a KINTEK pode apoiar sua inovação com as ferramentas e a experiência certas.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

As pessoas também perguntam

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Quais são os desafios dos nanotubos de carbono? Superando os obstáculos de produção e integração