Em sua essência, a Deposição Química de Vapor (CVD) Catalítica é um processo que utiliza um catalisador — tipicamente uma superfície metálica — para decompor eficientemente os gases precursores e montá-los em materiais altamente ordenados e de alta qualidade. Embora seja um tipo de CVD térmico, a adição do catalisador é o fator crítico que permite a síntese de materiais avançados como grafeno e nanotubos de carbono, reduzindo as temperaturas de reação e direcionando o crescimento em nível atômico.

A verdadeira vantagem do CVD catalítico não está apenas na formação de um filme fino, mas em usar o catalisador como um molde para guiar ativamente o crescimento de um material com uma estrutura precisa e controlada que seria difícil ou impossível de alcançar apenas com calor.

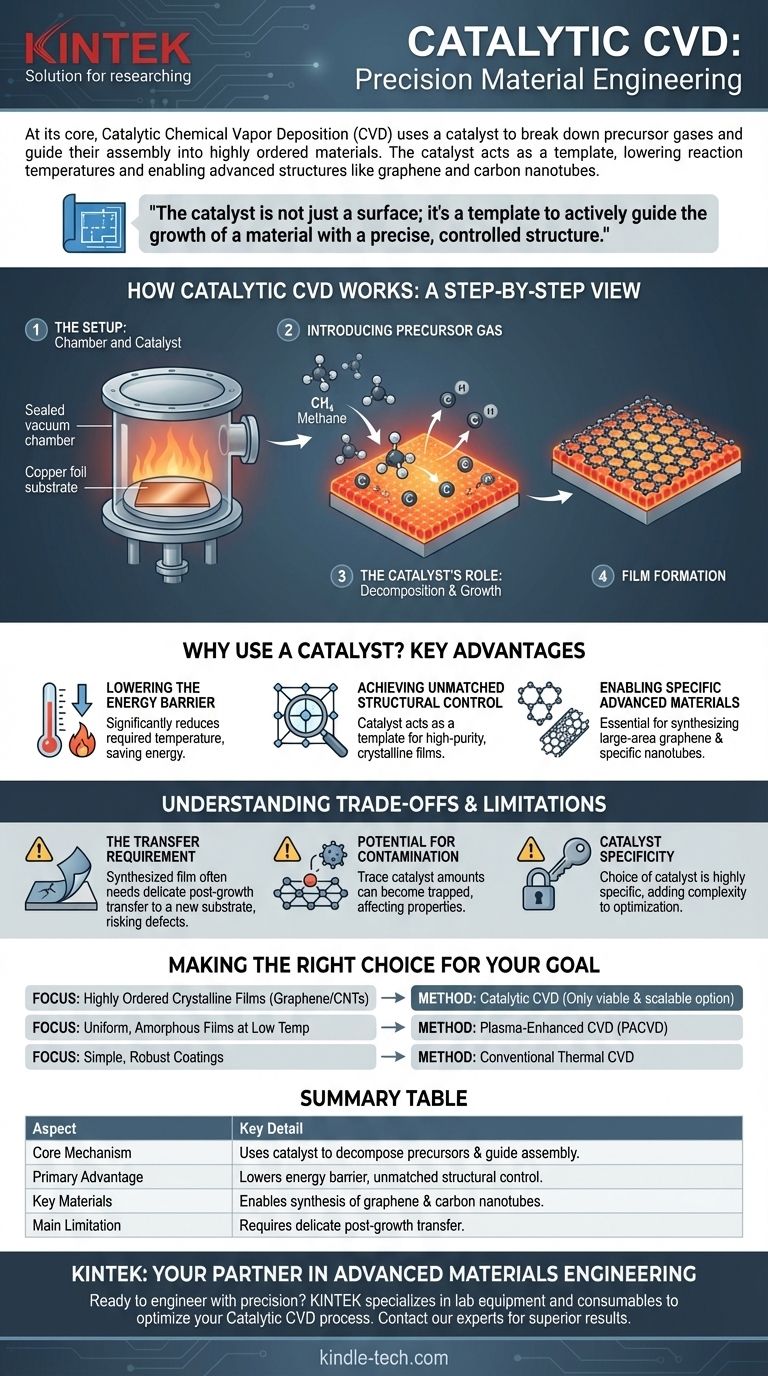

Como Funciona o CVD Catalítico: Uma Visão Passo a Passo

Para entender o CVD catalítico, é melhor visualizá-lo como um processo de construção preciso, em escala atômica, que ocorre dentro de um ambiente controlado. A síntese de grafeno em uma folha de cobre é o exemplo clássico.

A Configuração: Câmara e Catalisador

O processo começa com a colocação de um substrato catalisador, como uma folha fina de cobre ou níquel, dentro de uma câmara de vácuo. A câmara é selada e aquecida a uma temperatura alvo específica, tipicamente várias centenas de graus Celsius.

Introdução do Gás Precursor

Um gás precursor, que contém os átomos necessários para o material final (por exemplo, um gás contendo carbono como o metano para o grafeno), é então introduzido na câmara quente a uma taxa de fluxo controlada.

O Papel do Catalisador: Decomposição e Crescimento

Este é o passo chave. Quando as moléculas do gás precursor colidem com a superfície quente do catalisador, o catalisador ajuda a quebrá-las em seus átomos constituintes (por exemplo, o metano se decompõe em carbono e hidrogênio). Esses átomos de carbono então se dissolvem ou se difundem pela superfície do catalisador.

Formação do Filme

À medida que a superfície fica saturada com átomos de carbono, eles começam a se ligar, usando a estrutura cristalina subjacente do catalisador como guia. Este processo direcionado permite que eles formem um filme altamente ordenado e contínuo, como uma única camada atômica de grafeno, em toda a superfície do catalisador.

Por Que Usar um Catalisador? As Principais Vantagens

A adição de um catalisador transforma o processo de CVD, oferecendo benefícios que vão muito além da simples deposição.

Redução da Barreira de Energia

A vantagem mais significativa é uma redução drástica na temperatura necessária para a reação química. O catalisador fornece um caminho alternativo e de menor energia para o precursor se decompor, economizando energia e tornando o processo compatível com uma gama mais ampla de equipamentos.

Alcançando Controle Estrutural Inigualável

A superfície do catalisador não é um espectador passivo; ela atua como um molde para o crescimento. Esse efeito de molde é o que permite a síntese de filmes policristalinos de alta pureza, monocristalinos ou de grão grande com propriedades superiores às dos materiais feitos por outros métodos.

Viabilizando Materiais Avançados Específicos

Para certos materiais, a catálise não é apenas uma vantagem — é uma necessidade. Grafeno de grande área e alta qualidade e tipos específicos de nanotubos de carbono não podem ser sintetizados eficazmente sem o papel orientador de um catalisador.

Compreendendo as Trocas e Limitações

Embora poderoso, o CVD catalítico não está isento de desafios. A objetividade exige o reconhecimento de suas limitações práticas.

A Exigência de Transferência

Para muitas aplicações eletrônicas, o filme sintetizado (como o grafeno) é necessário em um substrato isolante ou transparente, não no catalisador metálico em que foi cultivado. Isso exige um delicado processo de transferência pós-crescimento, que pode introduzir rugas, rasgos e defeitos, comprometendo a estrutura perfeita do material.

Potencial de Contaminação

Embora o CVD seja conhecido por produzir materiais de alta pureza, vestígios do catalisador podem, às vezes, ficar presos no filme durante o crescimento. Essa contaminação pode impactar negativamente as propriedades elétricas ou químicas do material.

Especificidade do Catalisador

A escolha do catalisador é altamente específica para o material desejado e sua estrutura pretendida. Encontrar o catalisador certo, otimizar sua preparação e gerenciar seu custo pode adicionar uma complexidade significativa ao processo de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente do material que você precisa e de sua aplicação final.

- Se o seu foco principal são filmes cristalinos de grande área e altamente ordenados (como grafeno ou nanotubos de carbono): O CVD catalítico é frequentemente o único método viável e escalável para alcançar a perfeição estrutural exigida.

- Se o seu foco principal é depositar filmes amorfos uniformes em temperaturas muito baixas em substratos sensíveis: O CVD Aprimorado por Plasma (PACVD), que usa energia do plasma em vez de alto calor, pode ser uma escolha melhor.

- Se o seu foco principal é um revestimento simples e robusto onde a estrutura em nível atômico não é a principal preocupação: O CVD térmico convencional ou outras variantes podem ser mais diretos e econômicos.

Compreender o papel fundamental do catalisador é a chave para ir além da simples deposição de filmes e entrar no reino da verdadeira engenharia de materiais.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Mecanismo Central | Utiliza um catalisador para decompor gases precursores e guiar a montagem atômica. |

| Vantagem Principal | Reduz a barreira de energia e proporciona controle estrutural inigualável. |

| Materiais Chave | Permite a síntese de grafeno e nanotubos de carbono. |

| Principal Limitação | Frequentemente requer um delicado processo de transferência pós-crescimento. |

Pronto para projetar materiais avançados com precisão? A KINTEK é especializada em equipamentos de laboratório e consumíveis para pesquisa e desenvolvimento de ponta. Nossa experiência em tecnologias de deposição pode ajudá-lo a otimizar seu processo de CVD catalítico para resultados superiores. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório e descobrir as soluções certas para seus projetos.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Grafitação Contínua a Vácuo de Grafite

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos