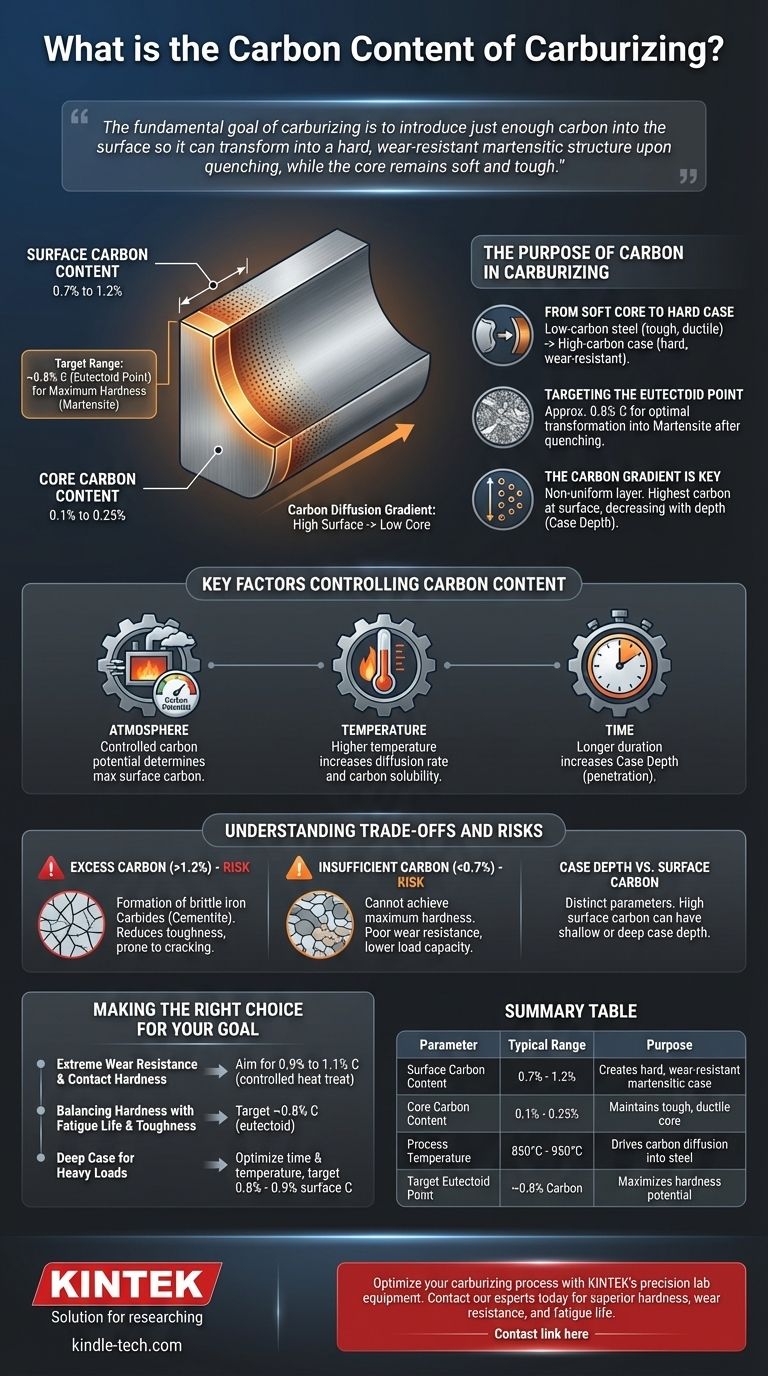

Na cementação, o teor de carbono superficial alvo geralmente varia de 0,7% a 1,2%. Este processo não se trata de mudar a química de todo o componente, mas sim de criar intencionalmente um gradiente acentuado de carbono. O nível de carbono diminui drasticamente desta alta concentração superficial até o teor de carbono original e muito mais baixo do núcleo do aço (por exemplo, 0,1% a 0,25%).

O objetivo fundamental da cementação não é simplesmente atingir uma porcentagem específica de carbono. É introduzir carbono suficiente na superfície para que ela possa se transformar em uma estrutura martensítica dura e resistente ao desgaste após a têmpera, enquanto o núcleo permanece macio e tenaz.

O Propósito do Carbono na Cementação

De um Núcleo Macio a uma Camada Dura

Aços de baixo carbono são inerentemente tenazes e dúcteis, tornando-os resistentes à fratura sob impacto. No entanto, são muito macios para resistir à abrasão e ao desgaste.

A cementação resolve isso difundindo átomos de carbono na superfície do aço em altas temperaturas (tipicamente 850-950°C ou 1560-1740°F). Isso cria uma "camada" de aço de alto carbono na parte externa de um núcleo de aço de baixo carbono.

Visando o Ponto Eutetóide

O teor de carbono ideal para máxima dureza no aço está no ou ligeiramente acima do ponto eutetóide, que é aproximadamente 0,8% de carbono.

Nesta concentração, a microestrutura do aço pode se transformar quase completamente em martensita após a têmpera. A martensita é a fase extremamente dura e frágil que confere aos componentes cementados sua excepcional resistência ao desgaste.

O Gradiente de Carbono é Fundamental

A cementação não cria uma camada uniforme. Ela produz um gradiente de difusão, com a maior concentração de carbono na superfície imediata.

Este nível de carbono diminui gradualmente com a profundidade até que corresponda à química original do material base. A espessura desta camada enriquecida em carbono é conhecida como profundidade da camada.

Fatores Chave que Controlam o Teor de Carbono

O teor de carbono superficial final e a profundidade da camada não são acidentais; eles são precisamente controlados por três variáveis primárias do processo.

A Atmosfera de Cementação

O meio que envolve a peça (gás, líquido ou embalagem sólida) tem um potencial de carbono específico. Esta é uma medida de sua capacidade de transferir carbono para o aço.

Na cementação a gás moderna, a atmosfera é cuidadosamente controlada para manter um potencial de carbono específico, que determina diretamente o teor máximo de carbono que a superfície do aço absorverá.

Temperatura

Temperaturas de processo mais altas aumentam a taxa na qual os átomos de carbono se difundem no aço. Isso permite que uma camada mais profunda seja formada em um período de tempo mais curto.

A temperatura também afeta a quantidade máxima de carbono que a fase austenítica do aço pode dissolver.

Tempo

A duração do ciclo de cementação impacta diretamente a profundidade da camada. Quanto mais tempo o aço for mantido à temperatura na atmosfera rica em carbono, mais longe os átomos de carbono penetrarão no material.

Compreendendo as Compensações e os Riscos

Atingir o teor de carbono correto é um ato de equilíbrio. Desviar da faixa ideal introduz riscos significativos para o desempenho do componente.

O Risco de Excesso de Carbono (>1,2%)

Se o teor de carbono superficial se tornar muito alto (hipereutetóide), uma rede de carbonetos de ferro (cementita) frágeis pode se formar ao longo dos contornos de grão do aço.

Esses carbonetos atuam como pontos de tensão internos, reduzindo drasticamente a tenacidade e a vida útil à fadiga da camada e tornando-a propensa a lascar ou rachar sob carga.

O Problema da Insuficiência de Carbono (<0,7%)

Se o carbono superficial for muito baixo, o aço não consegue atingir sua dureza potencial máxima após a têmpera.

A microestrutura resultante será uma mistura de martensita dura e fases mais macias. Isso leva a um componente com baixa resistência ao desgaste e menor capacidade de carga do que o pretendido.

Profundidade da Camada vs. Carbono Superficial

É crucial entender que a profundidade da camada e o carbono superficial são dois parâmetros diferentes, embora relacionados.

Você pode ter um alto carbono superficial com uma camada rasa (ciclo curto) ou um carbono superficial moderado com uma camada profunda (ciclo longo). A aplicação dita a combinação ideal de ambos.

Fazendo a Escolha Certa para Seu Objetivo

O teor de carbono superficial ideal depende inteiramente das condições de serviço pretendidas para o componente.

- Se o seu foco principal é extrema resistência ao desgaste e dureza de contato: Procure um teor superficial ligeiramente hipereutetóide (0,9% a 1,1%), mas garanta que o tratamento térmico pós-cementação seja controlado para evitar redes de carbonetos frágeis.

- Se o seu foco principal é equilibrar dureza com vida útil à fadiga e tenacidade: Mire na composição eutetóide (cerca de 0,8% C) para alcançar excelente dureza sem induzir a fragilidade associada ao excesso de carbonetos.

- Se o seu foco principal é alcançar uma camada muito profunda para cargas pesadas: Isso se trata mais de estender o tempo do processo e controlar a temperatura para impulsionar a difusão, mantendo um teor de carbono superficial ideal (por exemplo, 0,8% - 0,9%).

Em última análise, controlar o teor de carbono na cementação é projetar precisamente um material compósito — um núcleo tenaz e dúctil protegido por uma casca dura e durável.

Tabela Resumo:

| Parâmetro | Faixa Típica | Propósito |

|---|---|---|

| Teor de Carbono Superficial | 0,7% - 1,2% | Cria uma camada martensítica dura e resistente ao desgaste |

| Teor de Carbono do Núcleo | 0,1% - 0,25% | Mantém o núcleo tenaz e dúctil |

| Temperatura do Processo | 850°C - 950°C (1560°F - 1740°F) | Impulsiona a difusão de carbono no aço |

| Ponto Eutetóide Alvo | ~0,8% Carbono | Maximiza o potencial de dureza |

Otimize seu processo de cementação com os equipamentos de laboratório de precisão da KINTEK.

Atingir o teor de carbono perfeito (0,7%-1,2%) é crítico para criar componentes com dureza, resistência ao desgaste e vida útil à fadiga superiores. A KINTEK é especializada em fornos e sistemas de controle de atmosfera que fornecem resultados de cementação precisos e repetíveis — garantindo que suas peças de aço atendam às especificações exatas de desempenho.

Seja você processando engrenagens, rolamentos ou outros componentes críticos, nossas soluções o ajudam a:

- Manter o potencial de carbono exato para uma dureza de camada ótima

- Controlar a temperatura e a atmosfera com precisão

- Prevenir problemas como redes de carbonetos frágeis ou dureza insuficiente

Pronto para aprimorar seus resultados de tratamento térmico? Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de cementação e descobrir como os equipamentos de laboratório da KINTEK podem impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz