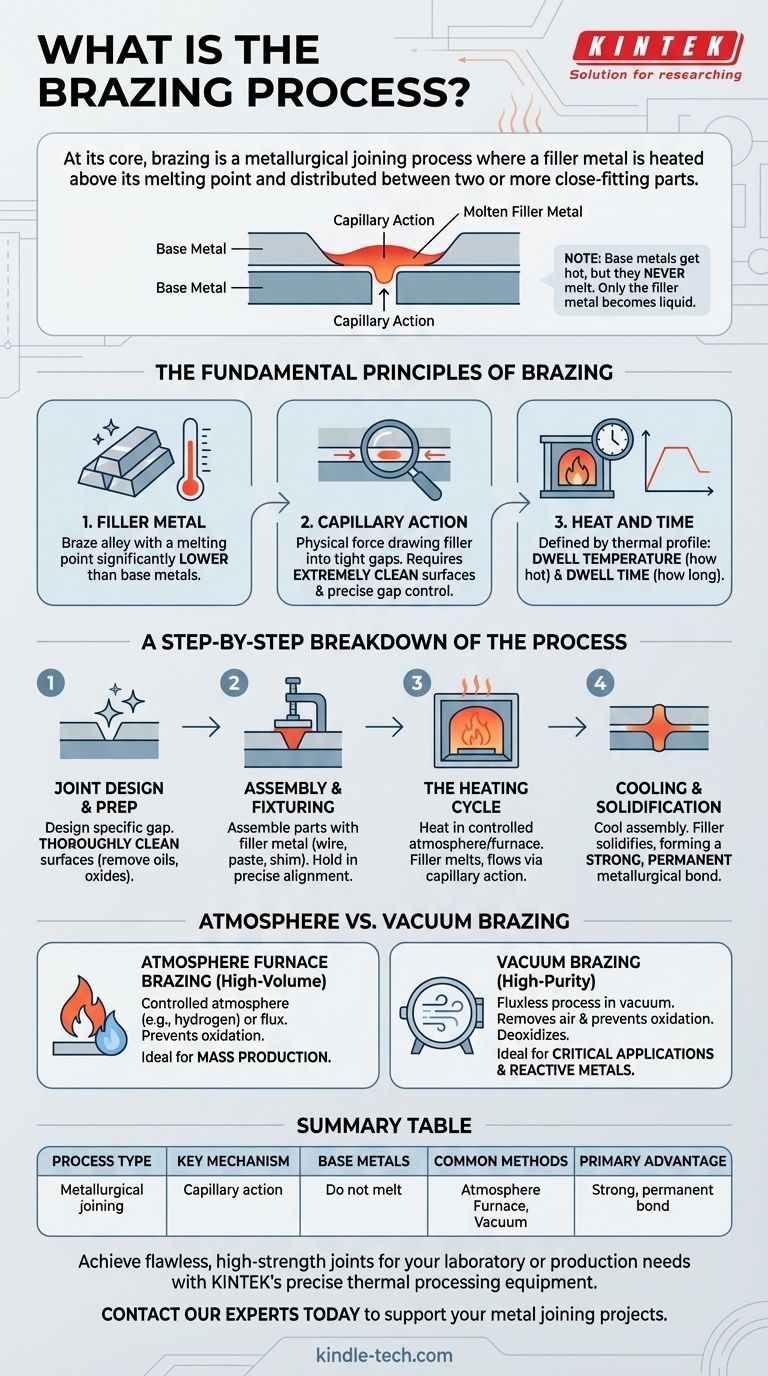

Em sua essência, a brasagem é um processo de união metalúrgica onde um metal de adição é aquecido acima do seu ponto de fusão e distribuído entre duas ou mais peças bem ajustadas. O metal de adição, que tem um ponto de fusão mais baixo do que os metais base que estão sendo unidos, é puxado para a fenda por ação capilar. À medida que o conjunto esfria, o material de adição solidifica para formar uma ligação metalúrgica forte e permanente sem derreter os materiais base.

A brasagem não é simplesmente "colar com metal". É um processo térmico preciso que depende da criação de superfícies quimicamente limpas e do controle da temperatura para permitir que uma liga de adição fundida molhe e flua para uma junta, criando uma ligação que é frequentemente tão forte quanto os próprios metais de base.

Os Princípios Fundamentais da Brasagem

Para dominar a brasagem, é preciso entender os três elementos centrais que a fazem funcionar: o metal de adição, a ação capilar e o ambiente de aquecimento controlado. Esses princípios são universais, seja você unindo tubos de cobre simples ou componentes aeroespaciais complexos.

O Papel do Metal de Adição

O metal de adição, ou liga de brasagem, é o coração da junta. Sua composição é escolhida de modo que seu ponto de fusão seja significativamente menor do que o dos metais base que estão sendo unidos.

Essa distinção é crítica: os metais base aquecem, mas nunca derretem. Apenas o metal de adição se torna líquido.

A Importância da Ação Capilar

A ação capilar é a força física que puxa o metal de adição líquido para a fenda apertada entre as peças. Para que isso funcione, duas condições são essenciais.

Primeiro, as peças devem estar extremamente limpas e livres de óxidos. Segundo, a fenda entre as peças deve ser precisamente controlada — nem muito larga, nem muito estreita.

Os Parâmetros Críticos: Calor e Tempo

Toda operação de brasagem é definida pelo seu perfil térmico. Os parâmetros chave são a temperatura de permanência (quão quente fica) e o tempo de permanência (quanto tempo permanece quente).

O objetivo é aquecer todo o conjunto uniformemente a uma temperatura que esteja acima do ponto de fusão do material de adição, mas abaixo dos pontos de fusão dos metais base, mantendo-o apenas o tempo suficiente para que o material de adição flua completamente através da junta.

Uma Análise Passo a Passo do Processo

Embora as técnicas específicas variem, a sequência fundamental da brasagem em forno fornece um modelo claro para entender o processo do início ao fim.

Etapa 1: Projeto e Preparação da Junta

O sucesso começa antes que as peças sequer vejam calor. A junta deve ser projetada com uma fenda específica para promover a ação capilar.

Crucialmente, as superfícies dos metais base devem ser cuidadosamente limpas para remover quaisquer óleos, sujeira e camadas de óxido que impediriam o metal de adição de molhar a superfície.

Etapa 2: Montagem e Fixação

As peças limpas são montadas, muitas vezes com o metal de adição pré-posicionado na ou perto da junta na forma de um fio, pasta ou calço.

O conjunto é mantido em alinhamento preciso usando grampos ou dispositivos de suporte para garantir que não se mova durante o ciclo de aquecimento e resfriamento.

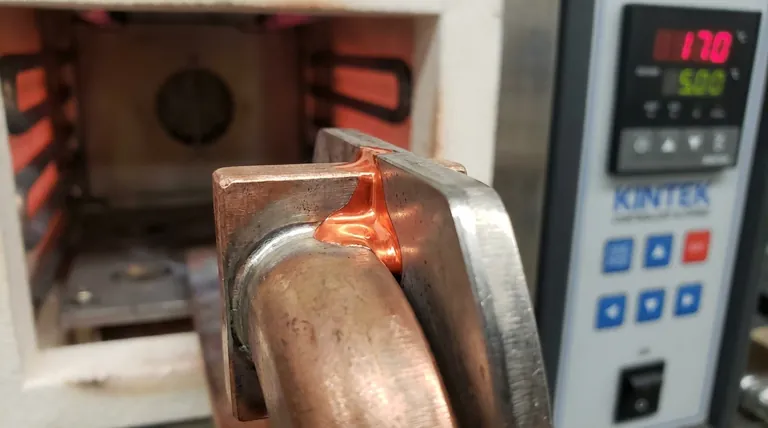

Etapa 3: O Ciclo de Aquecimento

Todo o conjunto é aquecido em uma atmosfera controlada, mais comumente um forno. À medida que a temperatura aumenta, quaisquer óxidos residuais são frequentemente decompostos por expansão térmica ou removidos por fluxo ou pelo próprio ambiente do forno.

Uma vez que o conjunto atinge a temperatura alvo, o metal de adição derrete e é puxado através de toda a junta por ação capilar.

Etapa 4: Resfriamento e Solidificação

Depois que o material de adição penetrou totalmente na junta, o conjunto é resfriado de maneira controlada. À medida que esfria, o metal de adição solidifica, criando uma ligação metalúrgica sólida e contínua entre as peças. O conjunto acabado é então limpo, se necessário.

Compreendendo as Trocas: Atmosfera vs. Vácuo

O ambiente em que a brasagem ocorre tem um impacto enorme na qualidade final da junta. Os dois métodos industriais mais comuns são a brasagem em forno de atmosfera e a brasagem a vácuo.

Brasagem em Forno: O Cavalo de Batalha de Alto Volume

Na brasagem padrão em forno, a câmara de aquecimento é preenchida com uma atmosfera controlada (como hidrogênio) ou um fluxo é usado. Isso evita que os metais base oxidem em altas temperaturas.

Este método é excepcionalmente eficiente para criar milhares de juntas simultaneamente, tornando-o ideal para produção em massa. No entanto, o uso de fluxo pode exigir uma etapa de limpeza pós-brasagem para remover resíduos corrosivos.

Brasagem a Vácuo: O Especialista em Alta Pureza

A brasagem a vácuo é um processo sem fluxo realizado em uma câmara de baixa pressão (um vácuo). Em vez de depender de um gás ou fluxo químico, o próprio vácuo remove o ar e evita a oxidação.

Este ambiente de alta pureza pode até mesmo remover contaminantes e óxidos do metal, um processo conhecido como "desoxidação". O resultado é uma junta excepcionalmente forte e limpa, tornando-o o método preferido para aplicações críticas e metais reativos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de brasagem correto depende inteiramente dos objetivos do seu projeto em termos de volume, material e qualidade final.

- Se o seu foco principal é a produção de alto volume de metais não reativos: A brasagem padrão em forno oferece eficiência inigualável para criar juntas fortes e confiáveis em escala.

- Se o seu foco principal é unir metais reativos ou alcançar a máxima pureza da junta: A brasagem a vácuo é a escolha superior, pois elimina a necessidade de fluxo e previne a oxidação no nível mais fundamental.

- Se o seu foco principal é uma junta bem-sucedida, independentemente do método: A limpeza meticulosa da superfície e o controle preciso da fenda da junta são os fatores mais críticos para o sucesso.

Ao entender esses princípios fundamentais, você pode aproveitar a brasagem para criar juntas robustas e confiáveis para as aplicações mais exigentes.

Tabela Resumo:

| Aspecto da Brasagem | Detalhe Chave |

|---|---|

| Tipo de Processo | União metalúrgica |

| Mecanismo Chave | Ação capilar |

| Metais Base | Não derretem |

| Métodos Comuns | Forno de Atmosfera, Vácuo |

| Vantagem Principal | Ligação forte e permanente |

Obtenha juntas impecáveis e de alta resistência para as suas necessidades de laboratório ou produção. A KINTEK é especializada no equipamento de processamento térmico preciso essencial para operações de brasagem bem-sucedidas. Quer necessite da eficiência de alto volume de fornos de atmosfera ou dos resultados de alta pureza de sistemas de brasagem a vácuo, a nossa experiência em equipamento de laboratório garante que tem a ferramenta certa para os seus materiais específicos e exigências de qualidade. Contacte os nossos especialistas hoje para discutir como podemos apoiar os seus projetos de união de metais.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- O que é tratamento térmico em atmosfera inerte? Proteja seus metais contra oxidação e descarbonetação

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização