Em sua essência, o endurecimento a vácuo oferece um controle incomparável sobre o processo de tratamento térmico. Ao aquecer componentes metálicos em um ambiente livre de oxigênio, ele produz peças com integridade material superior, um acabamento superficial limpo e brilhante, e distorção dimensional mínima. Isso elimina defeitos comuns e reduz a necessidade de etapas de processamento secundário.

A vantagem fundamental do endurecimento a vácuo não é apenas criar uma peça mais dura, mas garantir uma qualidade previsível e repetível. Ele transforma o tratamento térmico de uma potencial fonte de defeitos em uma etapa de fabricação precisa que melhora a confiabilidade final do componente e pode até reduzir os custos totais de produção.

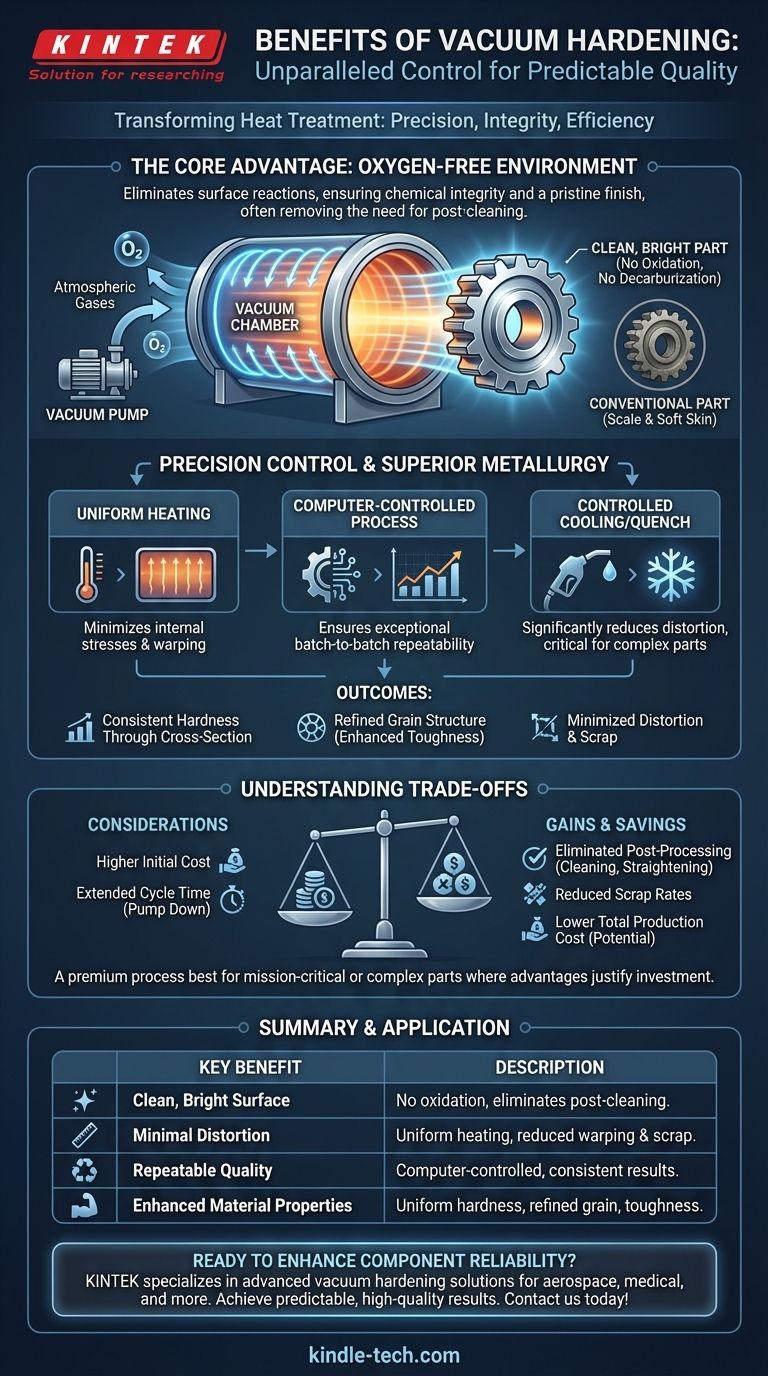

A Vantagem Fundamental: Um Ambiente Livre de Oxigênio

O "vácuo" no endurecimento a vácuo é a chave para seus benefícios. Ao remover gases atmosféricos, principalmente oxigênio, da câmara do forno, o processo muda fundamentalmente como o metal se comporta em altas temperaturas.

Prevenção da Oxidação Superficial e Descarbonetação

Em temperaturas de endurecimento, o aço reage prontamente com o oxigênio, formando uma camada de carepa (oxidação) na superfície. Ele também pode perder carbono de sua camada superficial (descarbonetação), resultando em uma pele externa macia e fraca.

Um ambiente de vácuo elimina o oxigênio necessário para essas reações. Isso garante que a química da superfície do componente permaneça inalterada e livre de carepa.

Obtenção de uma Superfície Quimicamente Imaculada

Como as peças endurecidas a vácuo saem do forno limpas, brilhantes e livres de carepa, elas geralmente não requerem mais limpeza mecânica ou química.

Isso elimina etapas inteiras de pós-processamento, como jateamento, retificação ou decapagem ácida, economizando tempo e custo significativos no fluxo de trabalho de fabricação.

Controle e Repetibilidade de Precisão

Os fornos a vácuo modernos são sistemas altamente projetados que fornecem um nível de controle de processo que os fornos atmosféricos não conseguem igualar.

Uniformidade de Temperatura Incomparável

Os fornos a vácuo oferecem isolamento excepcional e permitem um aquecimento preciso e uniforme. Isso garante que todo o componente, incluindo geometrias complexas e seções finas, atinja a temperatura alvo na mesma taxa.

Essa uniformidade minimiza as tensões internas que causam empenamento e distorção, um benefício crítico para peças de alta precisão.

Processos Controlados por Computador

O endurecimento a vácuo é um processo totalmente automatizado e controlado por computador. Todos os parâmetros — desde a taxa de aquecimento e tempo de permanência até a pressão e o resfriamento por têmpera — são precisamente regulados.

Esse alto grau de controle oferece repetibilidade excepcional de um lote para o outro, o que é essencial para indústrias como aeroespacial e dispositivos médicos, onde a consistência dos componentes é inegociável.

Resultados Metalúrgicos Superiores

A combinação de um ambiente limpo e controle preciso se traduz diretamente em propriedades de material aprimoradas e mais confiáveis no produto final.

Dureza Consistente em Toda a Seção Transversal

O processo atinge as propriedades de resistência e dureza especificadas em toda a seção transversal do componente, sem a camada externa macia causada pela descarbonetação superficial.

Distorção e Empenamento Minimizados

Ao garantir aquecimento uniforme e resfriamento controlado (muitas vezes usando têmpera a gás de alta pressão), o endurecimento a vácuo reduz significativamente o risco de distorção.

Isso é crítico para peças complexas, de paredes finas ou grandes, onde a manutenção da tolerância dimensional é primordial. Reduz as taxas de sucata e elimina operações de endireitamento caras.

Estrutura de Grão Refinada

Ciclos de tratamento térmico a vácuo adequados resultam em uma estrutura de grão austenítico fina e uniforme. Esse grão fino contribui diretamente para propriedades mecânicas aprimoradas, como maior tenacidade e resistência à fadiga.

Compreendendo as Compensações

Embora poderoso, o endurecimento a vácuo não é uma solução universal. Uma avaliação objetiva requer o reconhecimento de seus custos e considerações específicas.

Custo Inicial e Complexidade

Os fornos a vácuo representam um investimento de capital significativo em comparação com os fornos atmosféricos convencionais. Isso pode se traduzir em um custo de processamento por peça mais alto.

A decisão deve ser ponderada em relação às economias decorrentes da eliminação do pós-processamento e da redução das taxas de sucata.

Tempo de Ciclo do Processo

O tempo necessário para bombear o forno até o nível de vácuo exigido pode estender o tempo total do ciclo em comparação com alguns processos atmosféricos.

No entanto, isso pode ser compensado pela eliminação completa de operações de limpeza ou endireitamento a jusante, potencialmente encurtando o tempo total de fabricação porta a porta.

Adequação para a Aplicação

Para peças simples feitas de aços de baixo carbono onde o acabamento superficial e as tolerâncias apertadas não são críticos, os benefícios do endurecimento a vácuo podem não justificar o custo adicional. É um processo premium melhor aplicado onde suas vantagens resolvem diretamente um desafio de fabricação ou desempenho.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de tratamento térmico correto depende inteiramente dos requisitos de uso final do componente e dos objetivos gerais de fabricação.

- Se seu foco principal é o desempenho e a confiabilidade de missão crítica: O endurecimento a vácuo é a escolha superior por sua capacidade de produzir peças sem defeitos com propriedades metalúrgicas uniformes e repetíveis.

- Se seu foco principal é reduzir o custo total de fabricação: Avalie o endurecimento a vácuo por seu potencial para eliminar operações secundárias como limpeza e endireitamento, o que pode proporcionar um custo líquido menor.

- Se seu foco principal é processar geometrias complexas ou de paredes finas: A distorção mínima do processo e o aquecimento uniforme o tornam essencial para manter tolerâncias dimensionais apertadas e evitar sucata.

Em última análise, escolher o endurecimento a vácuo é um investimento em qualidade previsível e integridade da peça final.

Tabela Resumo:

| Benefício Chave | Descrição |

|---|---|

| Superfície Limpa e Brilhante | Sem oxidação ou descarbonetação; elimina a necessidade de pós-limpeza. |

| Distorção Mínima | Aquecimento uniforme e resfriamento controlado reduzem o empenamento e a sucata. |

| Qualidade Repetível | O processo controlado por computador garante resultados consistentes lote a lote. |

| Propriedades do Material Aprimoradas | Atinge dureza uniforme e estrutura de grão refinada para tenacidade. |

Pronto para aumentar a confiabilidade de seus componentes e reduzir os custos de fabricação? A KINTEK é especializada em equipamentos de laboratório de precisão, incluindo soluções avançadas de endurecimento a vácuo adaptadas para indústrias como aeroespacial e dispositivos médicos. Nossa experiência garante que você obtenha resultados previsíveis e de alta qualidade com o mínimo de pós-processamento. Entre em contato conosco hoje para discutir como nossos fornos a vácuo podem atender às suas necessidades específicas de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Quais são os usos do forno a vácuo? Alcance Pureza e Desempenho Incomparáveis de Materiais

- Quais são as vantagens do endurecimento a vácuo? Alcance Precisão Superior e Limpeza para Componentes Críticos

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo