No mundo da metalurgia, o processo em lote para tratamento térmico é um método onde uma quantidade específica de peças — conhecida como "lote" ou "carga" — é processada em conjunto como uma única unidade. O grupo inteiro de componentes passa pelo ciclo completo de três estágios de aquecimento, manutenção da temperatura (soaking) e resfriamento simultaneamente dentro de um forno fechado.

A característica definidora do tratamento térmico em lote não é a temperatura ou o tempo específicos, mas a metodologia: processar um grupo discreto de componentes como uma unidade do início ao fim. Essa abordagem oferece excelente flexibilidade para peças variadas, mas contrasta com o fluxo contínuo e de alto volume de outros métodos.

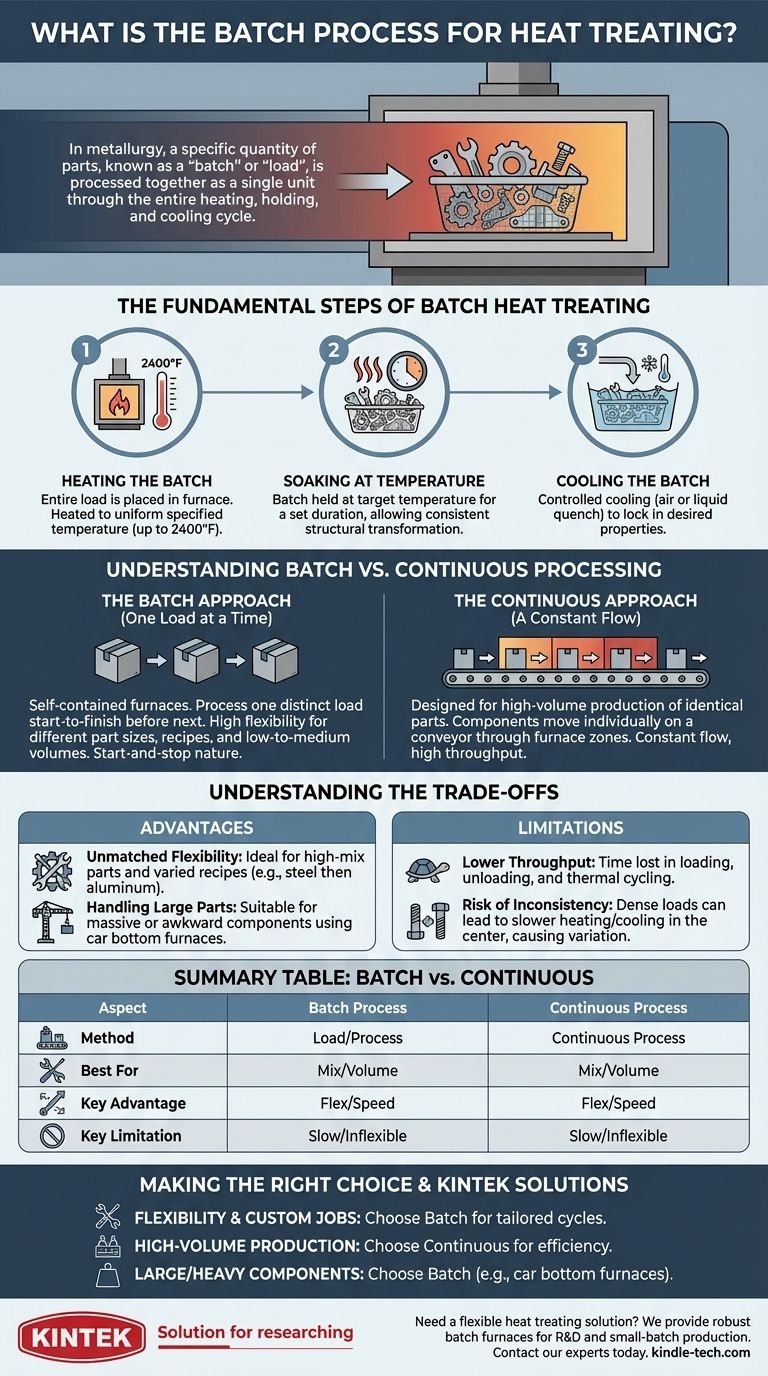

As Etapas Fundamentais do Tratamento Térmico em Lote

O método em lote segue os três princípios centrais de qualquer processo de tratamento térmico, mas os aplica à carga inteira de uma só vez. O objetivo é garantir que cada peça no lote atinja a mesma transformação estrutural.

Etapa 1: Aquecimento do Lote

O processo começa colocando-se a carga inteira em um forno. O forno é então aquecido a uma temperatura especificada, que pode chegar a 2.400°F (cerca de 1315°C). Um desafio crítico aqui é garantir o aquecimento uniforme em todas as peças, estejam elas no centro ou na borda do lote.

Etapa 2: Manutenção da Temperatura (Soaking)

Uma vez atingida a temperatura alvo, o lote inteiro é mantido, ou "soaking", por um período predeterminado. Essa duração, que varia de segundos a muitas horas, permite que a estrutura cristalina interna do material se transforme completa e consistentemente em cada peça da carga.

Etapa 3: Resfriamento do Lote

Após o soaking, o lote inteiro é resfriado de maneira controlada para fixar as propriedades desejadas, como dureza ou ductilidade. A carga pode ser resfriada lentamente ao ar, ou rapidamente temperada (quenched) ao submergir toda a cesta de peças em um líquido como água ou óleo.

Compreendendo o Processamento em Lote vs. Contínuo

A designação "em lote" é um contraste direto com o tratamento térmico "contínuo". Entender essa distinção é fundamental para saber quando usar cada método.

A Abordagem em Lote: Uma Carga de Cada Vez

Fornos em lote são autônomos e processam uma carga distinta do início ao fim antes que a próxima possa começar. Eles são frequentemente carregados e descarregados manualmente ou com guindastes para componentes muito grandes.

Este método é definido pela sua natureza de início e parada, tornando-o altamente adaptável para diferentes tamanhos de peças, requisitos de processamento e volumes de produção.

A Abordagem Contínua: Um Fluxo Constante

Os processos contínuos, em contraste, são projetados para produção de alto volume de peças idênticas. Os componentes movem-se individualmente em uma esteira transportadora através de diferentes zonas de um forno, cada uma ajustada para uma temperatura específica.

Processos como o aquecimento por indução, onde uma corrente elétrica aquece uma pequena área específica de uma única peça antes que ela seja imediatamente temperada, representam uma forma de fluxo contínuo de peça única, valorizada por sua velocidade e precisão na produção em massa.

Compreendendo as Compensações (Trade-offs)

A escolha do processo em lote envolve vantagens e limitações claras que o tornam adequado para aplicações específicas.

Vantagem: Flexibilidade Inigualável

O processamento em lote é ideal para "oficinas de serviços" (job shops) ou ambientes de produção com uma alta mistura de peças diferentes. Como cada ciclo é independente, os operadores podem executar um lote de parafusos de aço com uma receita, seguido por um lote de suportes de alumínio com um perfil de temperatura e tempo completamente diferente.

Vantagem: Manuseio de Peças Grandes e Desajeitadas

Componentes extremamente grandes ou pesados, como engrenagens maciças ou vigas estruturais, são frequentemente impossíveis de mover em uma esteira transportadora. Fornos de "carro de fundo" (car bottom furnaces) de grande escala, onde as peças são carregadas em uma seção de piso móvel, são um tipo de forno em lote projetado especificamente para esses cenários.

Limitação: Menor Vazão (Throughput)

A principal desvantagem do processo em lote é sua menor vazão em comparação com os métodos contínuos. O tempo gasto carregando, descarregando, aquecendo o forno a partir de um estado mais frio e resfriando-o cria lacunas de ciclo que são ineficientes para produção padronizada de alto volume.

Limitação: Risco de Inconsistência

Em cargas densamente compactadas, as peças no centro do lote podem aquecer e resfriar mais lentamente do que aquelas na parte externa. Isso pode criar pequenas variações nas propriedades metalúrgicas em todo o lote, exigindo um projeto de forno cuidadoso e estratégias de carregamento para mitigar.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo de tratamento térmico correto depende inteiramente de suas necessidades de produção, geometria da peça e volume desejado.

- Se seu foco principal é flexibilidade e trabalhos personalizados: O processo em lote é ideal, permitindo que você personalize cada ciclo para diferentes materiais, tamanhos de peças e propriedades desejadas.

- Se seu foco principal é a produção de alto volume de peças idênticas: Um processo contínuo fornecerá muito maior vazão, consistência e eficiência de custo em escala.

- Se seu foco principal é processar componentes muito grandes ou pesados: Fornos em lote, particularmente os designs de carro de fundo ou caixa, são frequentemente a única solução prática.

Em última análise, entender o processo em lote é reconhecer seu papel como um método versátil e fundamental para alcançar propriedades de material precisas em quantidades específicas e controladas.

Tabela de Resumo:

| Aspecto | Processo em Lote | Processo Contínuo |

|---|---|---|

| Método | Processa um "lote" completo de peças como uma unidade | Peças movem-se individualmente através de zonas do forno em uma esteira |

| Melhor Para | Alta mistura, baixo a médio volume; peças grandes/desajeitadas | Alto volume, peças idênticas |

| Principal Vantagem | Flexibilidade para diferentes tipos de peças e receitas | Alta vazão e eficiência |

| Principal Limitação | Menor vazão; risco de inconsistência em cargas densas | Inflexível; não adequado para peças grandes ou variadas |

Precisa de uma solução de tratamento térmico flexível para suas necessidades exclusivas de laboratório ou produção?

Na KINTEK, somos especializados em fornecer fornos em lote robustos e confiáveis e equipamentos de laboratório adaptados para processamento térmico preciso. Se você está trabalhando com tamanhos de peças variados, geometrias complexas ou ligas especializadas, nossas soluções oferecem o aquecimento e resfriamento controlados necessários para resultados consistentes.

Nós ajudamos você a:

- Alcançar propriedades de material precisas para P&D ou produção de pequenos lotes.

- Manusear componentes grandes ou de formato desajeitado com facilidade.

- Manter a flexibilidade para alternar entre diferentes receitas de tratamento térmico.

Vamos discutir seus requisitos específicos. Contate nossos especialistas hoje para encontrar o equipamento de tratamento térmico em lote perfeito para o seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha de Tubo Laboratorial Multizona

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos