Em essência, a pulverização catódica por magnetron é uma técnica de deposição a vácuo altamente controlada usada para criar filmes de material extremamente finos e uniformes. Funciona criando um plasma, acelerando íons desse plasma para remover fisicamente átomos de um material de origem (o "alvo") e, em seguida, depositando esses átomos em um substrato. A parte "magnetron" refere-se ao uso crítico de um campo magnético para aumentar drasticamente a eficiência e a velocidade desse processo.

O princípio central da pulverização catódica por magnetron não é apenas o bombardeio de um alvo, mas o uso estratégico de um campo magnético para prender elétrons perto da superfície do alvo. Esse confinamento cria um plasma denso e localizado, o que aumenta significativamente a taxa de ejeção de átomos e permite uma deposição de filme fino mais rápida e controlada em pressões mais baixas.

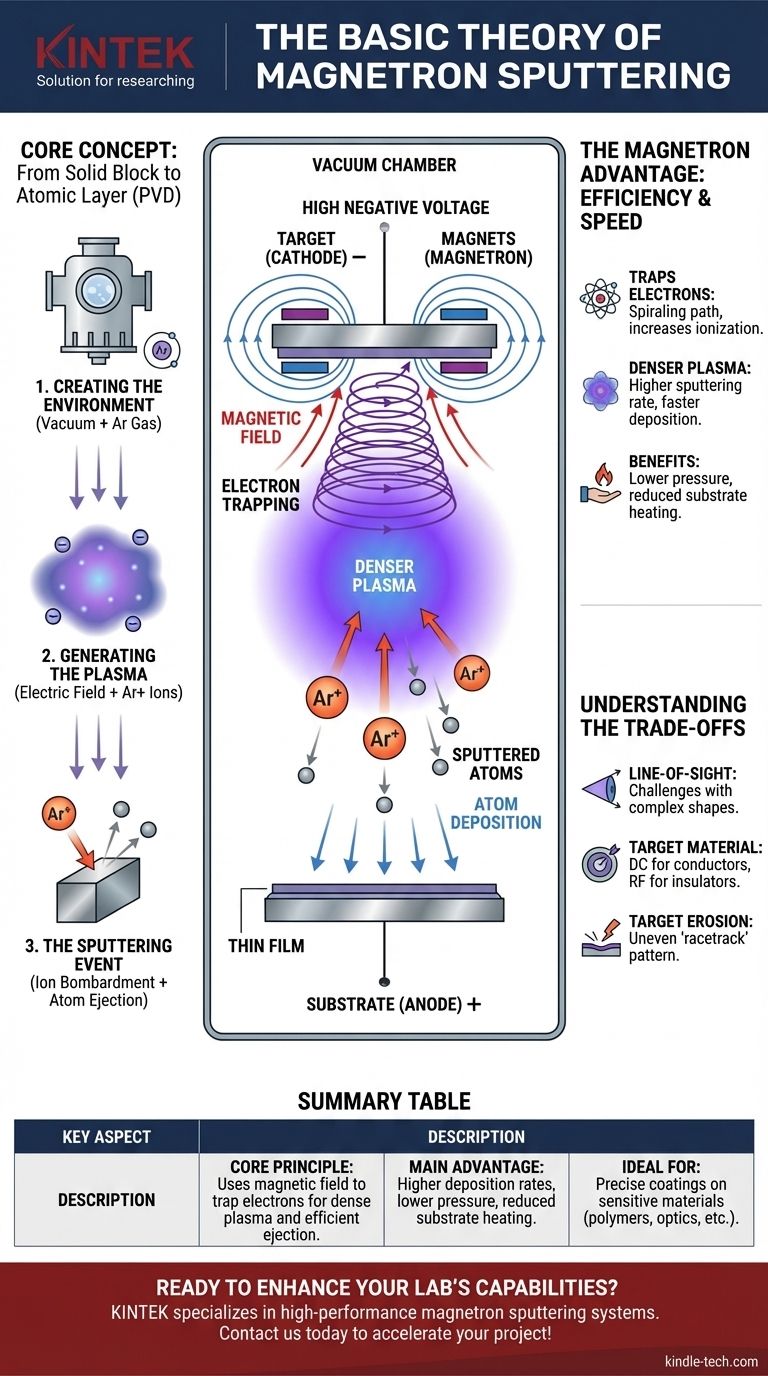

O Conceito Central: Do Bloco Sólido à Camada Atômica

A Deposição Física de Vapor (PVD) é uma categoria de processos nos quais um material sólido é vaporizado no vácuo e condensado em uma superfície como um filme fino. A pulverização catódica é um tipo específico de PVD que consegue isso por meio da transferência de momento físico, muito parecido com uma jateadora de areia removendo lascas de uma superfície com precisão, mas em escala atômica.

Etapa 1: Criação do Ambiente

Todo o processo ocorre dentro de uma câmara de alto vácuo. Isso é fundamental para garantir que os átomos pulverizados possam viajar do alvo para o substrato sem colidir com moléculas de ar indesejadas, o que contaminaria o filme.

Assim que o vácuo é alcançado, uma pequena quantidade, precisamente controlada, de um gás inerte, geralmente Argônio (Ar), é introduzida na câmara. Este gás fornece os átomos que serão ionizados para criar o plasma.

Etapa 2: Geração do Plasma

Uma alta tensão negativa é aplicada ao material alvo, tornando-o um cátodo. As paredes da câmara ou um eletrodo separado atuam como o ânodo. Essa diferença de tensão cria um campo elétrico poderoso.

Este campo energiza os elétrons livres na câmara, fazendo com que acelerem e colidam com os átomos neutros de Argônio. Essas colisões arrancam elétrons dos átomos de Argônio, criando íons de Argônio (Ar+) carregados positivamente. Essa nuvem autossustentável de íons e elétrons é o plasma, que frequentemente emite um brilho colorido característico conhecido como descarga luminosa.

Etapa 3: O Evento de Pulverização Catódica

Os íons Ar+ carregados positivamente são fortemente atraídos pelo alvo carregado negativamente. Eles aceleram através do campo elétrico e colidem violentamente com a superfície do alvo.

Cada impacto é energético o suficiente para transferir momento que ejeta, ou "pulveriza", átomos individuais do material alvo. Esses átomos ejetados são neutros e viajam em linha reta para longe do alvo. O impacto também libera elétrons secundários do alvo, que são cruciais para a próxima etapa.

A Vantagem "Magnetron": Por Que o Campo Magnético é Crítico

Sem um campo magnético, o processo (conhecido como pulverização catódica de diodo) é lento e ineficiente. A adição de um magnetron — um arranjo específico de ímãs colocado atrás do alvo — revoluciona o processo.

Retendo Elétrons para Maior Eficiência

O campo magnético é projetado para ser mais forte perto da face do alvo. Este campo prende os elétrons secundários liberados durante o bombardeio iônico, forçando-os a um caminho espiral, ou cicloidal.

Em vez de escapar diretamente para o ânodo, esses elétrons percorrem uma distância muito maior dentro do plasma, bem em frente ao alvo. Isso aumenta drasticamente a probabilidade de colidirem e ionizarem mais átomos neutros de Argônio.

O Resultado: Um Plasma Mais Denso e Deposição Mais Rápida

Esse efeito de aprisionamento de elétrons cria um plasma muito mais denso e intenso confinado à região diretamente em frente ao alvo.

Um plasma mais denso significa que há muito mais íons Ar+ disponíveis para bombardear o alvo. Isso leva diretamente a uma taxa de pulverização catódica muito maior, o que significa que os átomos são ejetados mais rapidamente e o filme é depositado muito mais rápido.

O Benefício: Pressão e Temperatura Mais Baixas

Como o campo magnético torna o processo de ionização tão eficiente, a pulverização catódica por magnetron pode operar em pressões de gás muito mais baixas do que a pulverização catódica de diodo. Isso melhora a qualidade do filme resultante, pois os átomos pulverizados encontram menos colisões com o gás em seu caminho para o substrato.

Além disso, ao confinar os elétrons de alta energia perto do alvo, o magnetron impede que eles bombardeiem e aqueçam o substrato. Isso torna o processo adequado para revestir materiais sensíveis ao calor, como plásticos e polímeros.

Entendendo as Compensações

Embora poderoso, a pulverização catódica por magnetron não está isenta de limitações. Entender objetivamente essas limitações é fundamental para sua aplicação correta.

Deposição em Linha de Visada

A pulverização catódica é um processo de "linha de visada". Os átomos viajam em um caminho relativamente reto do alvo para o substrato. Revestir formas tridimensionais complexas com espessura uniforme pode ser desafiador e pode exigir rotação sofisticada do substrato.

Material do Alvo e Fonte de Energia

A configuração mais comum, a pulverização catódica de Corrente Contínua (DC), exige que o material alvo seja eletricamente condutor. O revestimento de materiais isolantes ou cerâmicos requer o uso de uma fonte de alimentação de Radiofrequência (RF) mais complexa e cara.

Erosão e Utilização do Alvo

O campo magnético que aprimora o processo também concentra o plasma em uma área específica, muitas vezes em um padrão de "pista de corrida" na superfície do alvo. Isso leva à erosão desigual do material alvo, o que significa que nem todo o material de origem caro pode ser usado antes que o alvo precise ser substituído.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a teoria central permite que você veja onde essa tecnologia se destaca.

- Se seu foco principal são filmes densos e de alta qualidade para óptica ou eletrônica: A pulverização catódica por magnetron oferece controle excepcional sobre as propriedades do filme, como espessura, pureza e densidade.

- Se seu foco principal é revestimento rápido em escala industrial: As altas taxas de deposição o tornam uma escolha principal para revestir grandes áreas rapidamente, como em vidro arquitetônico ou fabricação de semicondutores.

- Se seu foco principal é revestir substratos sensíveis à temperatura: O processo minimiza inerentemente a transferência de calor para o substrato, tornando-o ideal para polímeros, plásticos e outros materiais delicados.

A pulverização catódica por magnetron é uma tecnologia fundamental na fabricação moderna, permitindo a engenharia precisa de superfícies para inúmeras aplicações avançadas.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | Usa um campo magnético para prender elétrons, criando um plasma denso para ejeção eficiente de átomos de um material alvo. |

| Principal Vantagem | Taxas de deposição mais altas, pressões operacionais mais baixas e aquecimento reduzido do substrato em comparação com a pulverização catódica padrão. |

| Ideal Para | Aplicações que exigem revestimentos precisos e de alta qualidade em materiais sensíveis, como polímeros, semicondutores e componentes ópticos. |

Pronto para aprimorar as capacidades do seu laboratório com deposição precisa de filme fino? A KINTEK é especializada em sistemas de pulverização catódica por magnetron de alto desempenho e equipamentos de laboratório adaptados para aplicações de pesquisa e industriais. Se você está trabalhando com polímeros sensíveis, eletrônicos avançados ou revestimentos ópticos, nossas soluções fornecem filmes uniformes e de alta pureza com controle excepcional. Entre em contato conosco hoje para discutir como nossa experiência pode acelerar seu projeto e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade