No processamento térmico, a atmosfera do forno é o gás ou mistura de gases específica introduzida intencionalmente na câmara do forno. Este ambiente controlado é distinto do ar ambiente e é essencial para manipular o resultado do processo de tratamento térmico, como proteger a superfície de um material, prevenir a oxidação ou alterar deliberadamente sua química superficial.

O propósito central de uma atmosfera de forno é transformar um forno de um simples forno em uma ferramenta de precisão. Ao controlar o ambiente gasoso, você obtém controle direto sobre as reações químicas que ocorrem na superfície de um material em altas temperaturas.

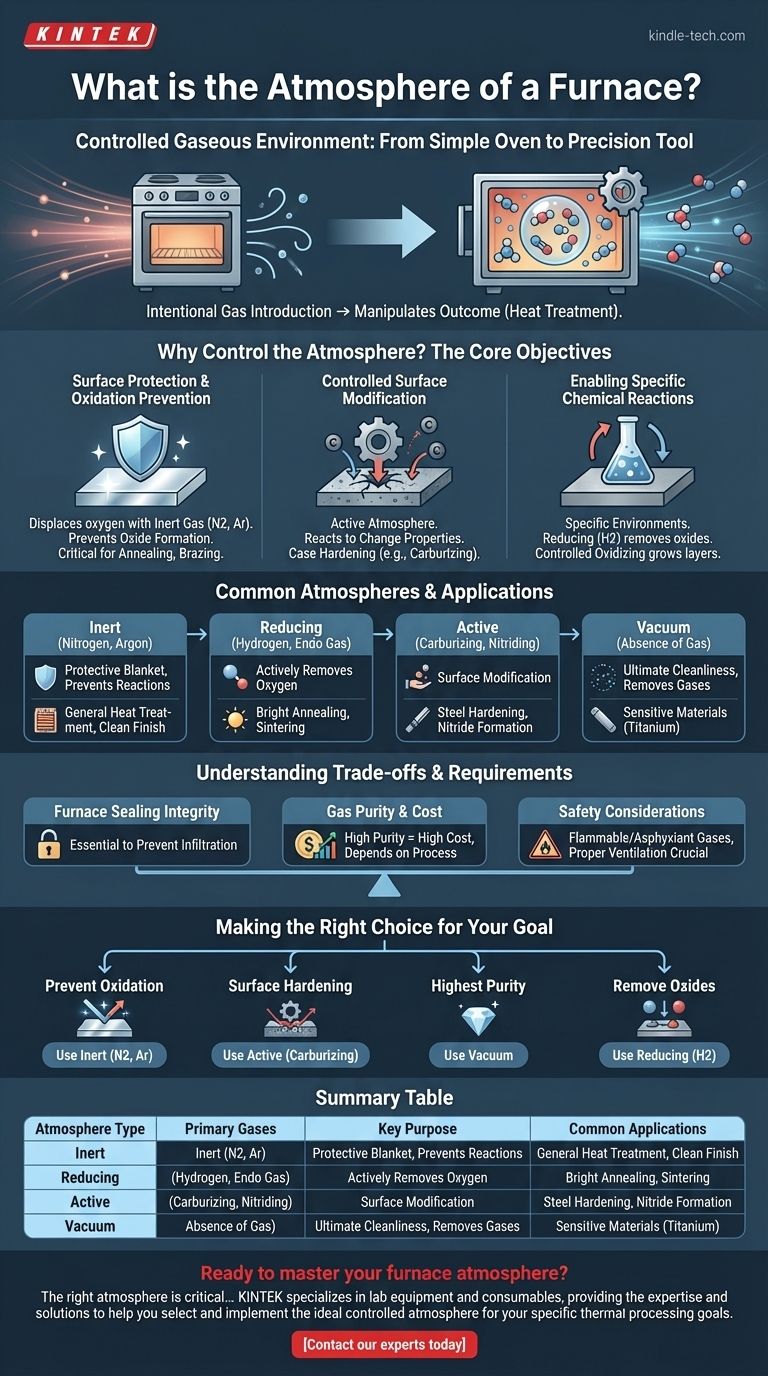

Por que controlar a atmosfera? Os objetivos centrais

Simplesmente aquecer um material no ar pode causar efeitos indesejáveis, como formação de carepa e descoloração devido à oxidação. Uma atmosfera controlada é usada para gerenciar essas reações para um resultado específico e repetível.

Proteção da Superfície e Prevenção da Oxidação

A razão mais comum para usar uma atmosfera controlada é proteger o material. Ao deslocar o oxigênio com um gás inerte como nitrogênio ou argônio, você evita a formação de óxidos na superfície do material.

Isso é fundamental para processos como recozimento ou brasagem, onde manter um acabamento superficial limpo e brilhante é fundamental para as propriedades finais e a aparência do componente.

Modificação Controlada da Superfície

A atmosfera do forno também pode ser "ativa", o que significa que é projetada para reagir com o material para alterar suas propriedades de superfície. Este processo é conhecido como endurecimento superficial.

O exemplo mais conhecido é a cementação. Uma atmosfera rica em monóxido de carbono e hidrocarbonetos é usada para difundir átomos de carbono na superfície do aço, criando uma camada externa dura e resistente ao desgaste, mantendo um núcleo mais resistente.

Viabilizando Reações Químicas Específicas

Alguns processos avançados de tratamento de materiais exigem ambientes altamente específicos. Uma atmosfera redutora, que geralmente contém hidrogênio, é usada para remover ativamente óxidos de uma superfície.

Inversamente, uma atmosfera oxidante controlada pode ser usada para cultivar uma fina camada de óxido específica em um material para aplicações em eletrônica ou resistência à corrosão.

Atmosferas Comuns e Suas Aplicações

A escolha da atmosfera é ditada inteiramente pelo material que está sendo tratado e pelo resultado desejado.

Atmosferas Inertes (Nitrogênio, Argônio)

Esses gases são quimicamente inativos e servem principalmente como um cobertor protetor. Eles deslocam o oxigênio e previnem reações indesejadas. Eles são a escolha ideal para tratamento térmico de uso geral, onde um acabamento limpo é o principal objetivo.

Atmosferas Redutoras (Hidrogênio, Gás Endotérmico)

Essas atmosferas removem ativamente o oxigênio. Uma mistura de hidrogênio e nitrogênio é comum para o recozimento brilhante de aços inoxidáveis. O gás endotérmico, produzido pela reação de ar e gás natural, é uma atmosfera redutora de custo-benefício amplamente utilizada como gás de arraste na cementação.

Atmosferas Ativas (Cementação, Nitretação)

Estas são projetadas para modificação de superfície. Uma atmosfera de cementação adiciona carbono ao aço. Uma atmosfera de nitretação usa nitrogênio (geralmente de amônia dissociada) para formar nitretos duros na superfície de aços especiais.

Vácuo

Criar um vácuo é a maneira definitiva de criar uma atmosfera limpa, removendo virtualmente todos os gases. É usado para materiais extremamente sensíveis que não podem tolerar nenhuma reação superficial, como titânio ou metais refratários.

Entendendo as Compensações e Requisitos

A implementação de uma atmosfera controlada não é tão simples quanto bombear gás para uma caixa. Requer equipamento específico e consideração cuidadosa de vários fatores.

Integridade de Vedação do Forno

Uma atmosfera controlada só é eficaz se a câmara do forno estiver devidamente selada. Quaisquer vazamentos de ar contaminarão a atmosfera e comprometerão todo o processo. Juntas de vedação de alta temperatura e pressão positiva dentro do forno são essenciais para prevenir a infiltração.

Pureza e Custo do Gás

Gases de alta pureza como o argônio podem ser caros. O nível de pureza exigido depende da sensibilidade do seu processo. Para recozimento de uso geral, o nitrogênio de grau industrial pode ser suficiente, mas para componentes aeroespaciais, uma pureza mais alta é inegociável.

Considerações de Segurança

Muitos gases atmosféricos introduzem riscos de segurança significativos. O hidrogênio é altamente inflamável, enquanto o nitrogênio e o argônio são simples asfixiantes. Ventilação adequada, detecção de vazamentos e sistemas de gerenciamento de gases de exaustão são críticos para uma operação segura.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de atmosfera determina diretamente o resultado químico do seu processo térmico. O equipamento e o gás devem ser compatíveis com o objetivo.

- Se o seu foco principal for prevenir oxidação e descoloração: Use uma atmosfera inerte como nitrogênio ou argônio para uma superfície limpa e protegida durante processos como recozimento ou brasagem.

- Se o seu foco principal for o endurecimento superficial do aço: Uma atmosfera de cementação é necessária para introduzir carbono na superfície do material e criar uma camada resistente ao desgaste.

- Se o seu foco principal for alcançar a mais alta pureza e limpeza: Um ambiente de alto vácuo é a maneira mais eficaz de remover quase todos os contaminantes gasosos reativos para materiais sensíveis.

- Se o seu foco principal for remover ativamente óxidos superficiais: Uma atmosfera redutora contendo hidrogênio é necessária para processos como recozimento brilhante ou sinterização de pós metálicos.

Em última análise, dominar a atmosfera do forno permite que você projete precisamente a superfície do seu material para atender a requisitos de desempenho exigentes.

Tabela de Resumo:

| Tipo de Atmosfera | Gases Principais | Propósito Principal | Aplicações Comuns |

|---|---|---|---|

| Inerte | Nitrogênio, Argônio | Prevenir oxidação e descoloração | Recozimento, Brasagem |

| Redutora | Hidrogênio, Gás Endotérmico | Remover óxidos existentes | Recozimento Brilhante, Sinterização |

| Ativa | Monóxido de Carbono, Amônia | Modificar a química da superfície | Cementação, Nitretação |

| Vácuo | N/A (ausência de gás) | Alcançar a pureza máxima | Processamento de materiais sensíveis (ex: Titânio) |

Pronto para dominar a atmosfera do seu forno?

A atmosfera correta é fundamental para alcançar as propriedades precisas do material de que você precisa, desde a prevenção da oxidação até a viabilização do endurecimento avançado da superfície. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo a experiência e as soluções para ajudá-lo a selecionar e implementar a atmosfera controlada ideal para seus objetivos específicos de processamento térmico.

Contate nossos especialistas hoje para discutir como podemos apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- Qual é o propósito de usar um forno de aquecimento com atmosfera controlada para a redução de Cu? Alcançar Estados Catalíticos Ativos