Em química analítica, o método de incineração (cinzas) é um processo usado para determinar a quantidade total de conteúdo mineral inorgânico em uma amostra. Ele funciona aquecendo a amostra a uma alta temperatura na presença de ar, fazendo com que todos os compostos orgânicos entrem em combustão e se transformem em gases. O material que sobra é a cinza inorgânica não combustível, que representa o teor mineral total.

O objetivo principal da incineração é remover toda a matéria orgânica de uma amostra para isolar e quantificar o resíduo inorgânico. A escolha entre os métodos primários, incineração a seco ou a úmido, depende das características da amostra e da necessidade de preservar minerais voláteis.

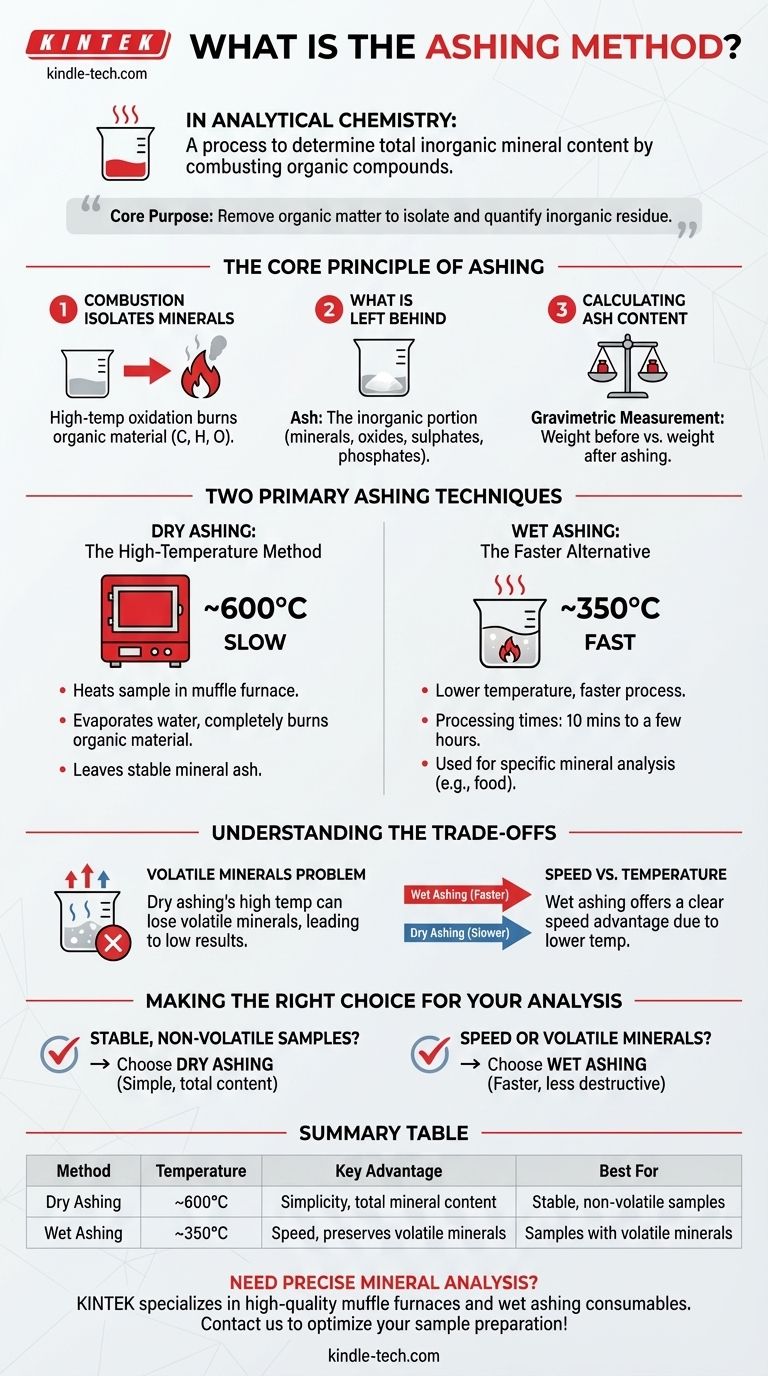

O Princípio Central da Incineração

Como a Combustão Isola Minerais

O processo fundamental baseia-se na oxidação em alta temperatura. Quando uma amostra preparada é aquecida, o material orgânico — compostos principalmente feitos de carbono, hidrogênio e oxigênio — reage com o oxigênio do ar e queima.

O Que Resta

A substância restante, ou cinza, é a porção inorgânica da amostra que não entra em combustão. Este resíduo consiste em minerais que são transformados em formas mais estáveis, como óxidos, sulfatos e fosfatos.

Cálculo do Teor de Cinzas

A análise é uma forma de medição gravimétrica. A porcentagem do teor de cinzas é calculada com base na diferença de peso da amostra antes e depois da conclusão do processo de incineração.

Duas Técnicas Primárias de Incineração

Incineração a Seco: O Método de Alta Temperatura

A incineração a seco é uma técnica comum que envolve aquecer uma amostra em um forno mufla de alta temperatura, tipicamente em torno de 600°C.

Nesta temperatura, qualquer água é primeiro expelida por evaporação. O material orgânico restante é então completamente queimado, deixando apenas a cinza mineral estável.

Incineração a Úmido: A Alternativa Mais Rápida

A incineração a úmido é outro método amplamente utilizado, especialmente para amostras de alimentos, que opera a uma temperatura mais baixa de aproximadamente 350°C.

Esta técnica é significativamente mais rápida que a incineração a seco, com tempos de processamento que variam de apenas 10 minutos a algumas horas. É usada para preparar amostras para a análise de minerais específicos.

Compreendendo as Vantagens e Desvantagens

O Problema dos Minerais Voláteis

A principal desvantagem da incineração a seco é sua alta temperatura. Se a amostra contiver minerais voláteis, eles podem ser perdidos durante o processo, levando a uma medição imprecisa e artificialmente baixa do teor total de cinzas.

Velocidade vs. Temperatura

A incineração a úmido oferece uma clara vantagem em velocidade. Sua temperatura de operação mais baixa a torna um processo mais rápido do início ao fim.

Escolha Baseada na Composição da Amostra

O fator mais crítico na escolha de um método é a natureza da própria amostra. A presença de materiais voláteis torna o alto calor de um forno mufla uma responsabilidade significativa para uma análise precisa.

Fazendo a Escolha Certa para Sua Análise

Escolher o método de incineração correto é essencial para obter dados precisos e confiáveis sobre o teor mineral de sua amostra.

- Se seu foco principal é analisar amostras estáveis e não voláteis: A incineração a seco é um método direto e eficaz para determinar o teor mineral total.

- Se seu foco principal é a velocidade ou analisar amostras com minerais potencialmente voláteis: A incineração a úmido é a escolha superior devido ao seu tempo de processamento mais rápido e temperatura mais baixa e menos destrutiva.

Em última análise, compreender a composição de sua amostra é a chave para selecionar o método de incineração correto para uma análise mineral precisa.

Tabela Resumo:

| Método | Temperatura | Principal Vantagem | Melhor Para |

|---|---|---|---|

| Incineração a Seco | ~600°C | Simplicidade, teor mineral total | Amostras estáveis, não voláteis |

| Incineração a Úmido | ~350°C | Velocidade, preserva minerais voláteis | Amostras com minerais voláteis |

Precisa de análise mineral precisa em seu laboratório? Escolher o método de incineração certo é crucial para resultados precisos. A KINTEK é especializada em equipamentos de laboratório de alta qualidade, incluindo fornos mufla confiáveis para incineração a seco e consumíveis para incineração a úmido. Nossos especialistas podem ajudá-lo a selecionar a solução perfeita para as necessidades específicas do seu laboratório. Entre em contato conosco hoje para otimizar seu processo de preparação de amostras!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a utilização de um forno mufla na análise de alimentos? Domine a incineração para um teor mineral preciso

- Qual material é usado em um forno mufla? A chave para o desempenho e pureza em altas temperaturas

- Qual é o significado de forno mufla? A Chave para Processamento Puro e de Alta Temperatura

- Para que é usado um forno mufla na indústria farmacêutica? Garantindo Pureza e Conformidade Regulatória

- Como o tratamento térmico afeta a rugosidade da superfície? Minimize a degradação da superfície para peças de precisão