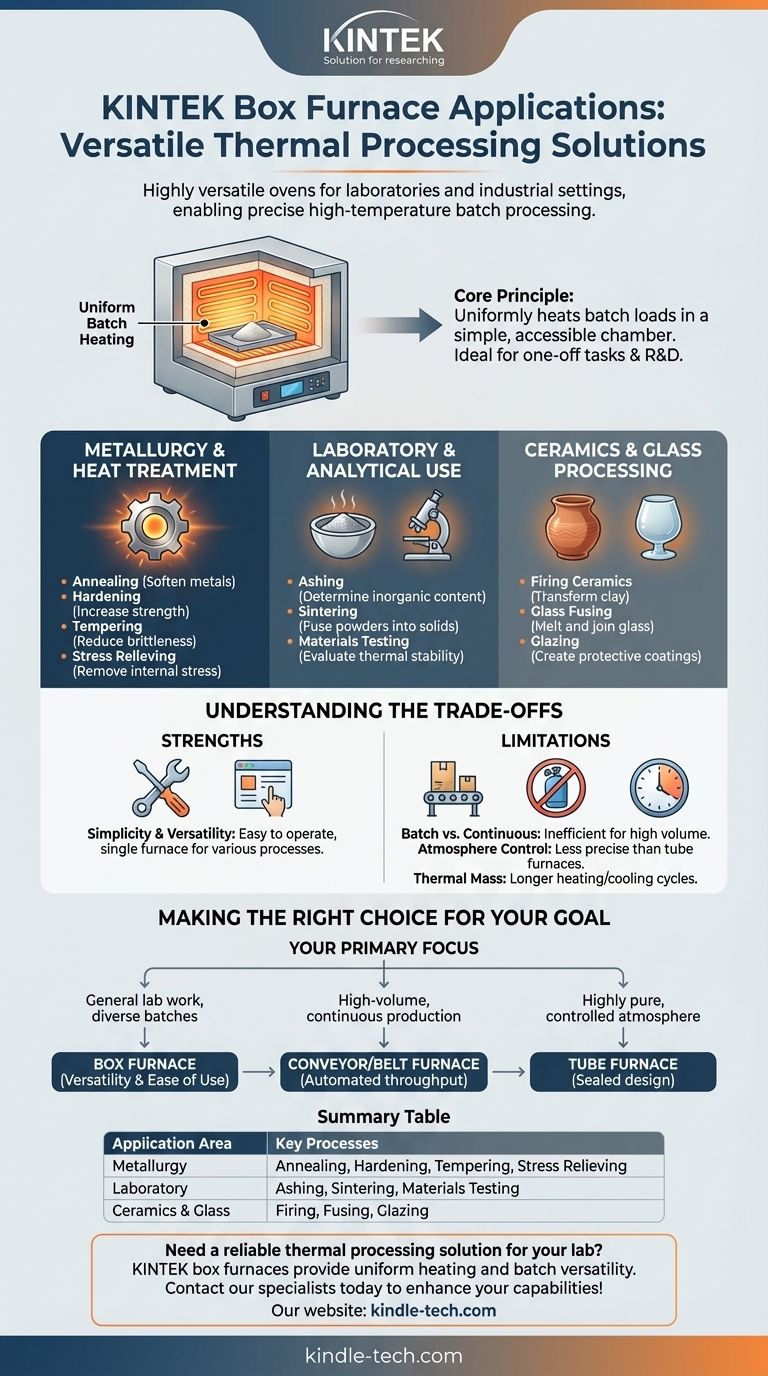

Em essência, um forno mufla é um forno altamente versátil usado para processamento térmico de alta temperatura em laboratórios e ambientes industriais. Suas principais aplicações incluem o tratamento térmico de metais para alterar suas propriedades, a calcinação de amostras para determinar seu conteúdo inorgânico e a condução de pesquisas sobre materiais avançados que exigem ciclos térmicos precisos.

O valor central de um forno mufla reside em sua capacidade de aquecer uniformemente cargas em batelada de materiais em uma câmara simples e acessível. É a escolha padrão para uma ampla gama de processos térmicos que não exigem a complexidade ou a produtividade de um sistema de alimentação contínua.

Como um Forno Mufla Atinge Seu Propósito

Para entender suas aplicações, você deve primeiro entender seu design fundamental. Sua forma de "caixa" não é meramente descritiva; é central para sua função.

Os Componentes Principais

Um forno mufla consiste em uma câmara fortemente isolada com uma porta em um dos lados para acesso. No interior, elementos de aquecimento, tipicamente feitos de materiais como Kanthal (para até ~1200°C) ou carboneto de silício (para temperaturas mais altas), são dispostos para irradiar calor uniformemente por toda a câmara.

Este design cria um ambiente térmico estável e uniforme, o que é crítico para resultados consistentes.

O Princípio do Processamento em Batelada

Ao contrário dos fornos contínuos ou de esteira, um forno mufla opera em regime de batelada. Um operador coloca uma peça ou uma bandeja de material dentro, fecha a porta, executa um ciclo de temperatura pré-programado e, em seguida, remove a batelada finalizada.

Este fluxo de trabalho simples o torna ideal para tarefas únicas, pesquisa e desenvolvimento, ou produção de baixo a médio volume, onde cada batelada pode ter requisitos únicos.

Principais Aplicações em Diversas Indústrias

A combinação de aquecimento uniforme e flexibilidade de batelada torna o forno mufla um item essencial em vários campos chave.

Metalurgia e Tratamento Térmico

Esta é uma aplicação industrial primária. Processos específicos incluem:

- Recozimento: Aquecimento e resfriamento lento do metal para torná-lo mais macio e dúctil.

- Têmpera: Aquecimento do aço a uma temperatura crítica e, em seguida, resfriamento rápido (têmpera) para aumentar a dureza.

- Revenimento: Reaquecimento de uma peça temperada a uma temperatura mais baixa para reduzir a fragilidade.

- Alívio de Tensões: Aquecimento de uma peça soldada ou usinada para remover tensões internas acumuladas durante a fabricação.

Uso Laboratorial e Analítico

Em laboratórios de pesquisa e controle de qualidade, os fornos mufla são ferramentas indispensáveis para:

- Calcinação: Queima de toda a matéria orgânica em uma amostra a uma temperatura controlada para medir precisamente o peso das cinzas inorgânicas restantes. Isso é comum na ciência de alimentos, análise ambiental e testes de plásticos.

- Sinterização: Aquecimento de pós compactados abaixo de seu ponto de fusão para fundi-los em uma massa sólida e coerente. Isso é fundamental para a criação de muitas peças cerâmicas e metálicas.

- Testes de Materiais: Submeter materiais a altas temperaturas para avaliar sua estabilidade, degradação ou desempenho sob estresse térmico.

Processamento de Cerâmica e Vidro

A excelente uniformidade de temperatura é crítica para artistas e fabricantes que trabalham com cerâmica e vidro.

- Queima de Cerâmica: Transformação de argila em um objeto cerâmico duro e durável.

- Fusão de Vidro: Aquecimento de pedaços de vidro até que derretam e se fundam.

- Esmaltação: Queima de uma peça cerâmica pela segunda vez após a aplicação de um esmalte para criar um revestimento vítreo e protetor.

Compreendendo as Vantagens e Desvantagens

Embora altamente versátil, um forno mufla não é a solução certa para todas as necessidades de processamento térmico. Pesar objetivamente seus pontos fortes e limitações é fundamental.

Ponto Forte: Simplicidade e Versatilidade

Seu design direto o torna fácil de operar e manter. Um único forno pode ser usado para uma ampla variedade de materiais e processos simplesmente alterando o programa de temperatura.

Limitação: Processamento em Batelada vs. Contínuo

A maior força do forno é também sua principal limitação. É inerentemente ineficiente para linhas de produção automatizadas de alto volume, onde as peças devem ser processadas continuamente. Para isso, é necessário um forno de esteira.

Limitação: Controle de Atmosfera

Um forno mufla padrão opera em ar ambiente. Embora alguns modelos possam ser equipados com portas para introdução de um gás inerte como nitrogênio ou argônio, eles não são tão bem vedados quanto um forno tubular. Um forno tubular é superior para processos que exigem uma atmosfera altamente pura e controlada para prevenir a oxidação.

Limitação: Massa Térmica e Tempo de Ciclo

O pesado isolamento necessário para altas temperaturas e uniformidade confere ao forno uma massa térmica significativa. Isso significa que pode levar um tempo considerável para aquecer e resfriar, tornando-o menos adequado para aplicações que exigem ciclos térmicos extremamente rápidos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do tipo correto de forno depende inteiramente do seu objetivo específico.

- Se o seu foco principal é trabalho de laboratório de uso geral ou tratamento térmico de diversas peças em bateladas: Um forno mufla oferece versatilidade e facilidade de uso inigualáveis.

- Se o seu foco principal é produção contínua de alto volume de peças semelhantes: Você deve investigar um forno de esteira ou de correia projetado para produtividade automatizada.

- Se o seu foco principal é processar amostras sob uma atmosfera gasosa altamente pura e controlada: Um forno tubular é quase sempre a escolha superior devido ao seu design selado.

Compreender esses princípios básicos permite que você selecione não apenas uma ferramenta, mas a solução de processamento térmico certa para o seu objetivo específico.

Tabela Resumo:

| Área de Aplicação | Processos Chave |

|---|---|

| Metalurgia | Recozimento, Têmpera, Revenimento, Alívio de Tensões |

| Laboratório | Calcinação, Sinterização, Testes de Materiais |

| Cerâmica e Vidro | Queima, Fusão, Esmaltação |

Precisa de uma solução confiável de processamento térmico para o seu laboratório? Um forno mufla KINTEK oferece o aquecimento uniforme e a versatilidade de processamento em batelada essenciais para resultados consistentes em tratamento térmico, calcinação e pesquisa de materiais. Nossa experiência em equipamentos de laboratório garante que você obtenha a ferramenta certa para sua aplicação específica. Entre em contato com nossos especialistas hoje para discutir suas necessidades e aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Quais são os princípios de funcionamento de um forno? Um Guia para Aquecimento por Combustão, Resistência e Indução

- Qual é o ponto crítico do tratamento térmico? Domine a Chave para a Transformação do Aço

- Qual é o objetivo de um forno mufla? Alcançar Processamento Puro e de Alta Temperatura

- Qual é o material interno de um forno mufla? Escolha o Revestimento Certo para a Sua Aplicação

- O que é a introdução de um forno mufla? Um Guia para Aquecimento de Alta Temperatura e Livre de Contaminação